Indice dei contenuti

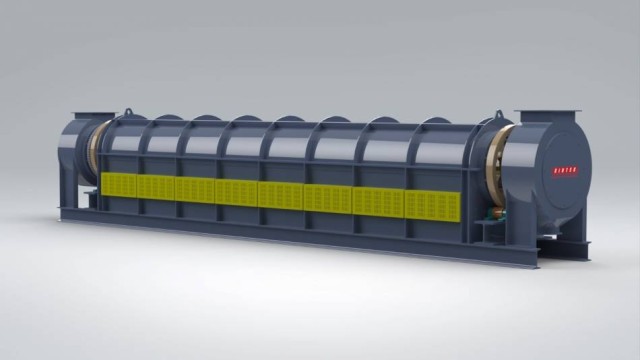

Introduzione ai forni rotativi

I forni rotativi sono sistemi di lavorazione termica continua che utilizzano tubi rotanti per trasferire il calore ai materiali. Offrono un'elevata efficienza energetica, flessibilità e versatilità, che li rendono adatti a un'ampia gamma di applicazioni. I forni rotativi svolgono un ruolo cruciale nella lavorazione dei materiali avanzati, contribuendo alla produzione di ceramiche, semiconduttori e leghe metalliche. Il controllo preciso della temperatura e il riscaldamento uniforme garantiscono le proprietà desiderate dei materiali.

Principio di funzionamento e design

I forni rotativi sono forni discontinui che utilizzano bruciatori a ossicombustione e limitano il volume dei gas di scarico. Il loro design consente un elevato utilizzo dell'energia in ingresso rispetto ai forni fissi, rendendoli flessibili e adatti a un'ampia varietà di materiali di alimentazione.

Il forno cilindrico ruota attorno al proprio asse, con una leggera inclinazione per facilitare il movimento dei materiali da un'estremità all'altra. La rotazione assicura una distribuzione uniforme del calore e favorisce la miscelazione o l'agitazione.

I gas caldi fluiscono attraverso la camera del forno, in genere in direzione opposta al flusso di materiale. Tuttavia, la direzione può essere regolata in base ai requisiti dell'applicazione. Il forno è gestito da lavoratori non specializzati che caricano il forno, lo fondono per un periodo predeterminato e spillano il lingotto e le scorie.

I forni rotativi sono comunemente utilizzati nella produzione di metalli non ferrosi come rame, piombo e alluminio. Vengono inoltre impiegati nella lavorazione di materiali granulari o particellari che possono fluire ad alte temperature. Questi materiali includono metalli, leghe, ceramiche, vetro, materiali a base di carbonio, ossidi, solfuri, nitruri e carburi.

Il forno può funzionare in aria o in atmosfera inerte, a seconda dei requisiti dell'applicazione. Le atmosfere inerti impediscono l'ossidazione o le reazioni chimiche durante il processo di trattamento termico.

Vantaggi dei forni rotativi

Rispetto ai forni convenzionali, i forni rotativi offrono diversi vantaggi, tra cui:

Elevata capacità produttiva: I forni rotativi possono trattare grandi volumi di materiale, rendendoli adatti ad applicazioni di produzione ad alto volume.

Utilizzo efficiente dell'energia: Il design dei forni rotativi consente una distribuzione efficiente del calore, riducendo il consumo energetico.

Emissioni ridotte: I forni rotativi catturano e controllano efficacemente le emissioni, riducendo al minimo l'impatto ambientale.

Facilità di funzionamento: I forni rotativi sono progettati per un funzionamento semplice e richiedono un intervento manuale minimo.

Trattamento versatile dei materiali: I forni rotativi sono in grado di trattare un'ampia gamma di materiali, tra cui scarti di batterie, rifiuti di altoforno, minerali di piombo, scorie di piombo e polvere di sacco.

Maggiore recupero del piombo: Rispetto agli altiforni o ai forni fissi, i forni rotativi raggiungono tassi di recupero del piombo più elevati.

Rispetto dell'ambiente: I forni rotativi sono progettati per ridurre al minimo le emissioni, riducendo l'impatto ambientale.

Riduzione dei requisiti di manodopera: I forni rotativi richiedono meno manodopera grazie al loro funzionamento automatizzato.

Forni rotativi inclinati: I forni rotativi inclinati offrono vantaggi rispetto ai forni rotativi statici convenzionali, tra cui tempi di ciclo ridotti, rendimenti più elevati e minor consumo di combustibile.

Opzioni personalizzabili: I forni rotativi possono essere personalizzati per soddisfare requisiti specifici, come il tipo di sistema di combustione, la fonte di combustibile e la capacità del forno.

Uniformità della temperatura: I forni rotativi offrono un'eccellente uniformità di temperatura, fondamentale per garantire la qualità e la coerenza dei materiali lavorati.

Applicazioni versatili: I forni rotativi sono utilizzati in diverse applicazioni, tra cui il recupero del piombo dalle batterie piombo-acido, la riduzione del solfato di piombo e il drogaggio della ceramica con metalli di terre rare.

Applicazioni nel trattamento dei materiali avanzati

I forni rotativi sono ampiamente utilizzati nella lavorazione di materiali avanzati, compresa la produzione di ceramiche, semiconduttori e leghe metalliche. Offrono un controllo preciso della temperatura e un riscaldamento uniforme, garantendo il raggiungimento delle proprietà desiderate del materiale.

Sintesi e modifica dei materiali:

I forni rotativi sono utilizzati per la sintesi di vari materiali, come l'allumina, la vermiculite, i pellet di minerale di ferro e il clinker di cemento. Permettono un controllo preciso dei processi di riscaldamento e raffreddamento, consentendo l'ottimizzazione delle proprietà dei materiali e la produzione di prodotti di alta qualità.

Ossidazione e arrostimento:

Questi forni sono utilizzati anche per l'ossidazione, un processo che prevede l'aggiunta di ossigeno a un campione, e la torrefazione, una tecnica impiegata per indurre transizioni di fase. I forni rotativi forniscono ambienti di riscaldamento controllati che facilitano queste reazioni chimiche, consentendo la modifica delle proprietà dei materiali e la produzione di composti specifici.

Doping ceramico:

I forni rotativi sono apparecchiature versatili che possono essere utilizzate per il drogaggio della ceramica con metalli di terre rare. Introducendo piccole quantità di elementi di terre rare nei materiali ceramici, i ricercatori possono personalizzare le loro caratteristiche fisiche e chimiche, ampliando la loro gamma di applicazioni.

Uniformità della temperatura:

L'uniformità della temperatura è un fattore cruciale nelle operazioni dei forni rotativi, poiché influisce direttamente sulla qualità e sulla consistenza dei materiali lavorati. I forni rotativi sono rinomati per la loro capacità di fornire un'eccezionale uniformità di temperatura, attribuita agli elementi riscaldanti di alta qualità impiegati nella loro progettazione. Questo riscaldamento uniforme garantisce proprietà uniformi dei materiali in tutto il lotto lavorato.

Lavorazione continua:

I forni tubolari rotativi sono ideali per la produzione di materiali che richiedono un flusso continuo di materiali sfusi, come l'allumina e i pellet di minerale di ferro. Sono progettati per gestire temperature elevate e fornire un controllo completo del processo, per ottenere prodotti di alta qualità. Applicazioni come la calcinazione, che prevede il riscaldamento continuo dei materiali, sono particolarmente adatte ai forni rotativi.

Principio di funzionamento:

I forni rotativi a combustione indiretta funzionano come sistemi termici continui, applicando il calore al materiale di processo in ingresso attraverso molteplici zone di controllo termico. Il calore viene trasferito dalla fonte di calore, tipicamente gas o riscaldamento elettrico, a un tubo rotante contenente i materiali di processo e l'atmosfera. Successivamente, il calore viene trasferito dalla parete del tubo al letto di materiale in lavorazione. Il riscaldamento e la rotazione continui assicurano una distribuzione uniforme della temperatura e una lavorazione efficiente dei materiali.

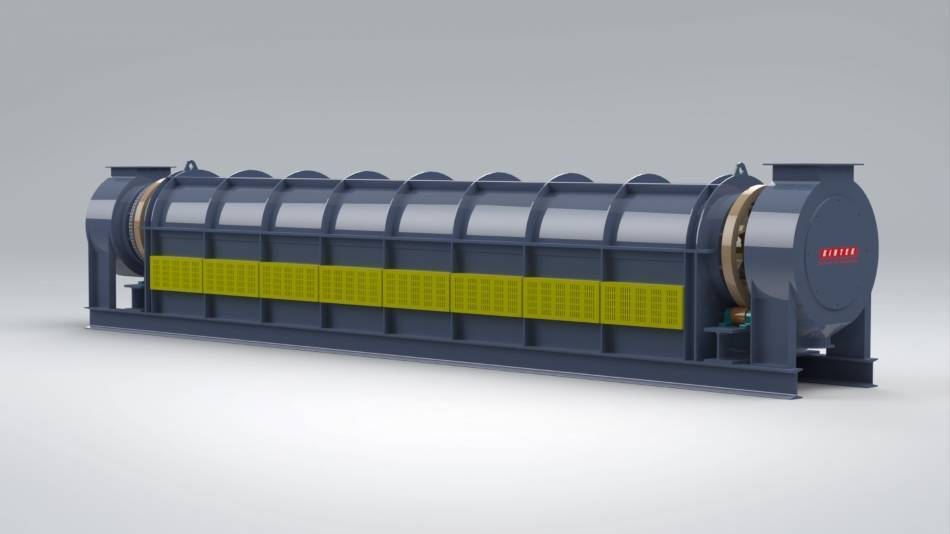

Componenti chiave e sistema di controllo

I forni rotativi sono costituiti da diversi componenti chiave, tra cui:

- Corpo del forno: Il corpo del forno è la struttura principale del forno, in genere realizzato in lamiera d'acciaio e saldato a formare una botte. Può avere una lunghezza massima di 230 m, ma la lunghezza può variare a seconda dell'applicazione.

- Rivestimento del forno: Il rivestimento del forno è uno strato di materiale refrattario che protegge il corpo del forno dalle alte temperature interne.

- Ingranaggio di trasmissione: L'ingranaggio di trasmissione fa ruotare il corpo del forno, consentendo al materiale all'interno di muoversi nel forno.

- Fonte di calore interna: La fonte di calore interna fornisce il calore necessario per la lavorazione del materiale all'interno del forno. Questo può essere ottenuto con vari metodi, come bruciatori a gas, riscaldatori elettrici o energia a microonde.

Il sistema di controllo di un forno rotativo è responsabile del monitoraggio e della regolazione di vari parametri, tra cui:

- Temperatura: Il sistema di controllo monitora la temperatura all'interno del forno e regola di conseguenza l'apporto di calore per mantenere il profilo di temperatura desiderato.

- Velocità di rotazione: il sistema di controllo monitora la velocità di rotazione del corpo del forno e regola l'ingranaggio di trasmissione per mantenere la velocità desiderata.

- Atmosfera: Il sistema di controllo può anche monitorare e regolare l'atmosfera all'interno del forno, come il contenuto di ossigeno o la presenza di gas specifici.

Controllando con precisione questi parametri, il sistema di controllo ottimizza il processo termico e garantisce la qualità del prodotto desiderata.

Considerazioni ambientali

I forni rotativi sono progettati per minimizzare l'impatto ambientale riducendo le emissioni e il consumo energetico. Utilizzano sistemi di riscaldamento efficienti e incorporano misure di controllo dell'inquinamento per rispettare le normative ambientali.

Emissioni ridotte

I forni rotativi utilizzano sistemi di combustione a basse emissioni che riducono al minimo il rilascio di inquinanti nocivi nell'atmosfera. Questi sistemi incorporano tecnologie avanzate per i bruciatori, come i bruciatori a bassa emissione di NOx, che riducono le emissioni di ossido di azoto. I forni rotativi incorporano anche sistemi di ricircolo dei gas di scarico che li reimmettono nella camera di combustione, riducendo ulteriormente la formazione di inquinanti.

Efficienza energetica

I forni rotativi sono progettati per garantire l'efficienza energetica, riducendo i costi operativi e le emissioni di gas serra. Utilizzano materiali isolanti ad alta efficienza che riducono al minimo le perdite di calore. Inoltre, gli scambiatori di calore rigenerativi possono essere incorporati nel design del forno, catturando il calore dai gas di scarico e trasferendolo nuovamente all'aria di combustione, migliorando ulteriormente l'utilizzo dell'energia.

Conformità alle normative ambientali

I forni rotativi soddisfano o superano le severe normative ambientali, garantendo la conformità agli standard di emissione locali, nazionali e internazionali. Incorporano tecnologie avanzate di controllo delle emissioni, come i cicloni e i filtri a manica, per catturare il particolato e altri inquinanti. I forni rotativi sono inoltre conformi agli standard di efficienza energetica, riducendo le emissioni di gas serra e contribuendo a pratiche di produzione sostenibili.

Manutenzione e risoluzione dei problemi

La manutenzione regolare e la risoluzione tempestiva dei problemi sono fondamentali per le prestazioni ottimali e la longevità dei forni rotativi. Ecco alcuni aspetti chiave da considerare:

Ispezione e monitoraggio:

- Eseguire regolari ispezioni visive per identificare eventuali segni di usura, danni o disallineamento.

- Monitorare i principali indicatori di prestazione, come temperatura, vibrazioni e pressione, per individuare tempestivamente potenziali problemi.

Riparazioni e manutenzione:

- Affrontare tempestivamente le piccole riparazioni per evitare che si trasformino in problemi più gravi.

- Eseguire le attività di manutenzione programmata secondo le raccomandazioni del produttore, tra cui:

- Pulizia e lubrificazione dei componenti

- Sostituzione di parti usurate o danneggiate

- Calibrazione e regolazione dei sistemi

Utilizzare ricambi e materiali di alta qualità per le riparazioni, per garantire la durata e l'affidabilità.

- Misure preventive:

- Implementare programmi di manutenzione preventiva per identificare e risolvere potenziali problemi prima che si verifichino.

- Utilizzare tecniche di manutenzione preventiva, come l'analisi delle vibrazioni, per identificare i componenti a rischio di guasto.

Stabilire un sistema per la pulizia e l'ispezione regolare delle aree chiave, come i rivestimenti refrattari, i bruciatori e le guarnizioni.

- Formazione e competenza:

- Assicurarsi che il personale addetto alla manutenzione sia adeguatamente formato ed esperto nelle operazioni e nella manutenzione dei forni rotativi.

Coinvolgere i produttori o i fornitori di servizi specializzati per le riparazioni complesse o la risoluzione dei problemi.

- Risoluzione dei problemi comuni:Degrado del refrattario:

- Ispezionare e riparare regolarmente i rivestimenti refrattari per evitare danni termici o corrosione chimica.Manutenzione del bruciatore:

- Pulire e regolare i bruciatori secondo necessità per garantire una combustione efficiente e prevenire l'instabilità della fiamma.Usura delle tenute di rottura:

- Monitorare e sostituire le guarnizioni di rottura usurate per evitare perdite d'aria e mantenere prestazioni ottimali.Disallineamento del tamburo:

Controllare e correggere l'allineamento del tamburo per garantire un funzionamento regolare e prevenire un'usura eccessiva.

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Articoli correlati

- Scienza dei materiali con il forno a vuoto da laboratorio

- Ottimizzazione dei processi industriali: Soluzioni per forni rotativi e forni da laboratorio

- Forno elettrico a forno rotante per pirolisi: una guida completa alla tecnologia della pirolisi

- Forni da laboratorio a vuoto nella ricerca sui materiali avanzati

- Forni da laboratorio avanzati: Opzioni a cassetta, a muffola e a tubo per applicazioni ad alta temperatura