Introduzione ai forni rotativi e ai forni da laboratorio

I forni rotativi e i forni da laboratorio sono la spina dorsale dei moderni processi industriali, che guidano l'efficienza e l'innovazione in diversi settori. In questa introduzione, approfondiamo il loro ruolo fondamentale: i forni rotativi facilitano le reazioni a flusso continuo, mentre i forni da laboratorio consentono trattamenti termici precisi. Insieme, ottimizzano i processi di trattamento termico, offrendo soluzioni personalizzate per soddisfare le esigenze specifiche di vari settori. Unitevi a noi in un viaggio alla scoperta di come queste tecnologie rivoluzionano la produzione, dalla fabbricazione di prodotti a base di carbonio come il biochar e il carbone attivo al recupero di metalli preziosi, favorendo la sostenibilità e guidando il progresso delle pratiche industriali.

Applicazioni dei forni rotativi

Recupero di componenti e metalli preziosi dai rifiuti

I forni rotativi svolgono un ruolo fondamentale nel recupero di componenti e metalli preziosi da vari rifiuti e sottoprodotti di processo, contribuendo agli sforzi dell'economia circolare. Questi materiali, storicamente destinati alle discariche o agli impianti di trattamento degli sterili a causa della tossicità o dell'impraticabilità, vengono lavorati nei forni rotativi, con il conseguente recupero di componenti di valore e una significativa riduzione del volume dei rifiuti. Le applicazioni principali includono:

- Riciclaggio dei rifiuti elettronici: Rame, nichel e altri metalli vengono estratti dai rifiuti elettronici (e-waste) attraverso la lavorazione in forno rotante.

- Utilizzo del fango rosso: Ferro, alluminio e altri metalli vengono recuperati dal fango rosso, un sottoprodotto della lavorazione della bauxite, utilizzando forni rotativi.

- Rigenerazione dei catalizzatori: I forni rotativi sono utilizzati per estrarre cobalto, vanadio e altri metalli dai catalizzatori esausti.

- Valorizzazione delle ceneri volanti: L'allumina, l'oro e altri metalli vengono recuperati dalle ceneri volanti attraverso processi in forni rotativi.

Produzione di prodotti minerali avanzati

I forni rotativi sono ampiamente utilizzati per la produzione di prodotti minerali avanzati, tra cui granuli per coperture, adsorbenti, riempitivi, essiccanti e setacci molecolari. Questi forni facilitano la rimozione delle impurità, la modifica delle proprietà fisiche e chimiche e l'adesione di rivestimenti e colori ai materiali di base.

Tecnologia Plastics-to-Fuel (PTF)

Poiché la gestione dei rifiuti plastici diventa sempre più critica, i forni rotativi svolgono un ruolo fondamentale nella tecnologia PTF (Plastics-to-Fuel). Attraverso la pirolisi, i forni rotativi consentono di riciclare un'ampia gamma di rifiuti plastici, convertendoli in combustibili o precursori di prodotti petroliferi.

Produzione di prodotti di carbonio

I forni rotativi sono fondamentali per la produzione di prodotti a base di carbonio, tra cui il biochar e il carbone attivo, derivati da mangimi organici cellulosici come il letame, i residui delle colture e le bucce di cocco. Questi forni sono preferiti per la produzione su scala commerciale grazie alla loro efficienza e scalabilità.

Altre applicazioni comuni

Oltre alle applicazioni citate, i forni rotativi trovano largo impiego in vari processi industriali, tra cui:

- Arrostimento di minerali

- Sinterizzazione di materiali come dolomite e magnesite

- Riduzione di minerali nella produzione di ferro spugnoso

- Calcinazione di calcare, gesso e bauxite

- Incenerimento di materiali di scarto

- Desorbimento dei contaminanti del suolo

- Miglioramento dei minerali di fosfato

- Recupero della calce di scarto

- Attivazione di catalizzatori

- Trattamento della ceramica

- Rigenerazione del carbone attivo

- Riciclaggio di rottami di pneumatici

- Smaltimento dei fanghi di depurazione

- Riciclaggio del legno di scarto

Doppia funzionalità: Il forno rotante come essiccatore

Al di là delle sue applicazioni primarie, i forni rotativi fungono da efficienti essiccatori, rimuovendo l'acqua e il contenuto di umidità dalle sostanze solide mediante l'introduzione di gas caldi in una camera di essiccazione. I forni sono progettati per essere strutturalmente robusti con rivestimenti non conduttivi, in grado di sopportare temperature elevate e di ridurre al minimo le perdite termiche.

I forni rotativi sono diventati strumenti indispensabili in diversi processi industriali, contribuendo all'efficienza e alla sostenibilità. Poiché continuano a emergere nuove applicazioni, la ricerca e lo sviluppo costanti sono essenziali per sfruttare ulteriormente il potenziale della tecnologia dei forni rotativi.

Ottimizzazione dei processi di trattamento termico

Nel campo dei processi di trattamento termico, la comprensione delle sfumature tra cottura e sinterizzazione è fondamentale per ottimizzare la produzione industriale. Approfondiamo le differenze tra questi processi ed esploriamo il loro impatto sulla progettazione e sul funzionamento delle varie apparecchiature di trattamento termico.

Cottura vs. Sinterizzazione

In letteratura, due termini, "cottura" e "sinterizzazione", sono comunemente utilizzati per descrivere il trattamento termico della ceramica. Il termine "cottura" si riferisce tipicamente a processi caratterizzati da condizioni di riscaldamento complesse. Questa complessità si riscontra spesso nei processi tradizionali di produzione della ceramica che utilizzano materiali come l'argilla. Inoltre, la cottura comprende processi in cui numerose variabili influenzano le proprietà finali del prodotto. Il termine "sinterizzazione", invece, viene utilizzato per descrivere processi meno complessi con condizioni ben definite e parametri controllabili.

Importanza del controllo dei processi di trattamento termico

Per ottenere una qualità costante e le caratteristiche desiderate del materiale è necessario un controllo preciso dei processi di trattamento termico. Per modificare o ottenere proprietà specifiche in diversi materiali, in particolare nei metalli, si utilizzano varie tecniche, tra cui la ricottura, la cementazione, il rafforzamento per precipitazione, il rinvenimento e la tempra. Gli analizzatori di gas svolgono un ruolo cruciale nel monitoraggio e nel controllo di questi processi per garantire risultati ottimali.

Utilizzo della calorimetria differenziale a scansione (DSC) e dell'analisi termica differenziale (DTA)

Gli strumenti DSC e DTA sono strumenti preziosi per analizzare i processi di trattamento termico. Questi strumenti forniscono informazioni sui requisiti termici delle reazioni e sui profili di temperatura dei materiali durante il riscaldamento. Grazie alla comprensione di queste caratteristiche termiche, gli operatori possono ottimizzare i parametri di processo e garantire un trattamento termico efficiente.

Analisi della composizione chimica per la progettazione dei forni rotativi

La composizione chimica dei materiali influenza profondamente la progettazione e il funzionamento dei forni rotativi. Diversi fattori, tra cui le reazioni di combustione e le condizioni ambientali richieste, richiedono una profonda comprensione della chimica dei materiali. Questa conoscenza informa la progettazione di forni in grado di resistere alle alte temperature e di facilitare reazioni specifiche. Inoltre, guida le decisioni relative al trattamento dei gas di scarico per mitigare l'impatto ambientale.

Analisi chimiche e termiche approfondite nel dimensionamento e nella progettazione dei forni rotativi

La progettazione di un forno rotativo richiede analisi chimiche e termiche approfondite dei materiali coinvolti. Ogni materiale si comporta in modo diverso nel forno, subendo varie reazioni a temperature diverse. Questi dati sono essenziali per determinare i parametri di progettazione del forno, come le dimensioni e le condizioni operative. Comprendendo le caratteristiche dei materiali, compresi i punti di fusione, le tendenze alla vaporizzazione e i comportamenti di combustione, gli ingegneri possono adattare i progetti dei forni per soddisfare efficacemente i requisiti di processo.

In sintesi, l'ottimizzazione dei processi di trattamento termico implica una comprensione completa delle caratteristiche dei materiali, un controllo preciso dei parametri di processo e una progettazione consapevole delle apparecchiature di trattamento termico. Sfruttando tecniche analitiche avanzate e considerando le complessità della cottura e della sinterizzazione, le industrie possono ottenere una qualità costante e migliorare l'efficienza dei loro processi produttivi.

Personalizzazione e caratteristiche dei forni da laboratorio

I forni da laboratorio svolgono un ruolo fondamentale in vari settori industriali, facilitando processi quali il trattamento termico, i test sui materiali e la ricerca. La comprensione delle opzioni di personalizzazione e delle caratteristiche principali è essenziale per selezionare il forno giusto per soddisfare i requisiti di applicazione specifici.

Dimensioni del crogiolo

Le dimensioni del crogiolo sono fondamentali nella scelta del forno da laboratorio. I crogioli contengono i campioni durante la lavorazione ed è fondamentale garantire la compatibilità con le dimensioni del forno. Scegliete un forno in grado di accogliere le dimensioni e la forma dei crogioli necessari per i vostri esperimenti o processi produttivi.

Opzioni di personalizzazione

Molti forni da laboratorio offrono funzioni di personalizzazione per adattarsi alle esigenze di applicazioni specifiche. Queste opzioni possono includere

- Adattatore di comunicazione esterno

- Sistema di scarico

- Vassoio per campioni

- Terminale di uscita allarme

- Altre configurazioni specializzate per soddisfare requisiti unici

Controllo della temperatura

Il controllo della temperatura è un aspetto critico del funzionamento dei forni da laboratorio. Per la regolazione della temperatura vengono impiegate diverse tecnologie, tra cui:

- Termostati con semplici interruttori on/off

- Sistemi avanzati di controllo della temperatura per una regolazione precisa

- Nella scelta del forno, considerate l'intervallo di temperatura e la stabilità necessari per le vostre applicazioni.

Aspirazione e scarico dell'aria

I sistemi di aspirazione e scarico dell'aria regolabili sono essenziali per controllare l'ambiente all'interno della camera del forno. Questi sistemi aiutano a regolare i livelli di umidità, a rimuovere i composti organici volatili (VOC) e a eliminare i fumi generati durante i processi. Assicurarsi che il forno offra adeguate capacità di gestione dell'aria per mantenere le condizioni desiderate.

Caratteristiche di sicurezza

La sicurezza è fondamentale negli ambienti di laboratorio. Quando scegliete un forno, date la priorità ai modelli dotati di solide funzioni di sicurezza per ridurre al minimo i rischi di incidenti e garantire la protezione dell'operatore. Cercate caratteristiche come

- Funzioni di autodiagnosi

- Funzionalità di recupero automatico

- Funzione di blocco dei tasti

- Dispositivi di prevenzione del surriscaldamento

- Interruttore di dispersione a terra

Tipi di forni da laboratorio

I forni da laboratorio sono disponibili in varie dimensioni e configurazioni per adattarsi a diverse applicazioni:

- Forni da banco: Compatti e adatti a operazioni su scala ridotta

- Forni ad armadio: Versatili e comunemente utilizzati per un'ampia gamma di applicazioni.

- Forni walk-in: Spaziosi e ideali per processi industriali su larga scala

Opzioni di personalizzazione

A seconda delle esigenze specifiche, possono essere disponibili ulteriori opzioni di personalizzazione:

- Sistemi di scarico per una ventilazione efficiente

- Dispositivi di caricamento del gas azoto con misuratori di portata

- Terminali di uscita della temperatura per il monitoraggio

- Adattatori di comunicazione esterna per l'integrazione con sistemi esterni

- Accessori per il forno, come vassoi per campioni e piastre da pavimento.

I forni a muffola personalizzati possono migliorare in modo significativo i processi di sviluppo e collaudo dei prodotti. Considerate l'aggiunta di accessori per ottimizzare le prestazioni e garantire risultati di alta qualità dal vostro forno a muffola da laboratorio.

Industrie che beneficiano dei forni da laboratorio

Scoprite l'ampia gamma di settori che traggono vantaggio dai forni da laboratorio, tra cui la ceramica, l'aerospaziale, la stampa 3D di metalli, l'industria mineraria, la metallurgia delle polveri, la produzione di batterie e i settori produttivi in generale. Scoprite come i forni da laboratorio svolgono un ruolo cruciale nei trattamenti termici ad alta temperatura per varie applicazioni.

Molti dei prodotti o dei componenti dei prodotti che utilizziamo durante la nostra giornata sono stati testati a caldo prima di arrivare sul mercato. I nuovi prodotti e materiali sono sottoposti a un lungo processo di sviluppo che si svolge in strutture di ricerca, università e laboratori di produttori high-tech. Queste strutture utilizzano forni da laboratorio per testare i materiali, analizzare gli effetti del calore sui vari prodotti e lavorare piccoli lotti di prodotti. Ricercatori e produttori testano e lavorano in questi forni da laboratorio una serie di materiali, tra cui ceramica, vetro, elettronica, plastica e metalli.

Ciascuno di questi laboratori ha bisogno di forni ad alta temperatura per motivi diversi. Ad esempio, i laboratori di ricerca e sviluppo utilizzano forni a muffola per sviluppare nuovi prodotti, mentre i laboratori odontotecnici utilizzano piccoli forni industriali per eseguire la bruciatura, la cottura e la sinterizzazione del legante di zirconia.

Come funzionano i forni da laboratorio?

I forni da laboratorio utilizzano il trasferimento di calore radiante per riscaldare un oggetto posto all'interno della camera del forno. In genere forniscono temperature uniformi e possono essere utilizzati per molte funzioni, come la bruciatura dei leganti, la sinterizzazione e la fusione.

Applicazioni di produzione dei forni da laboratorio

Molti laboratori scientifici e di produzione utilizzano forni ad alta temperatura. I tipi di laboratori che utilizzano i forni da laboratorio vanno dai laboratori di ricerca e sviluppo ai laboratori dentali, universitari e di controllo qualità.

Quasi tutti i settori, tra cui quello automobilistico, aerospaziale, ceramico, elettronico, medico e tecnologico, utilizzano strutture di ricerca per testare i prodotti prima di immetterli sul mercato. Questo tipo di test consente ai produttori di prevedere i risultati e ridurre i guasti. I forni da laboratorio sono versatili e consentono una serie di applicazioni di test di laboratorio, come ricottura, tempra, sinterizzazione, rinvenimento e lavorazione in atmosfera.

Costruiti con materiali refrattari in grado di mantenere temperature elevate senza rompersi, i forni da laboratorio forniscono un ambiente di riscaldamento continuo per facilitare la lavorazione e il test di campioni e materiali. Spesso i forni da laboratorio devono funzionare per mesi interi per completare un set di test.

Rivoluzionare la produzione di prodotti al carbonio

I forni rotativi svolgono un ruolo fondamentale nel rivoluzionare la produzione di prodotti a base di carbonio, tra cui il biochar, il carbone attivo e il recupero del nerofumo dai rifiuti di pneumatici. Ecco un'esplorazione del funzionamento dei forni rotativi e della loro importanza nelle pratiche di gestione sostenibile dei rifiuti.

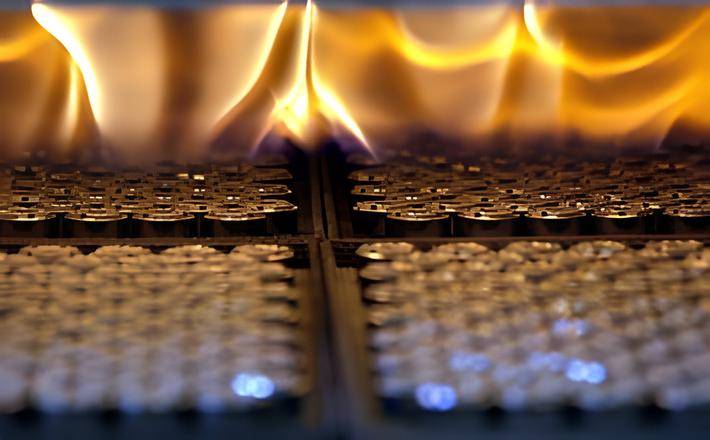

I forni rotativi si basano su un'innovativa tecnologia a tamburo rotante per trattare efficacemente i materiali. Il processo prevede la rotazione dei materiali all'interno di un tamburo rotante, che viene riscaldato internamente (riscaldamento diretto) o esternamente (riscaldamento indiretto) per raggiungere la temperatura desiderata e promuovere le reazioni previste. Il controllo della temperatura è fondamentale, con valori predeterminati basati su analisi chimiche e termiche complete. Il tamburo rotante è sigillato ad ogni estremità con la culatta stazionaria per regolare l'atmosfera e la temperatura all'interno del forno, assicurando condizioni di reazione ottimali.

Operando in un intervallo di temperatura compreso tra 800 e 2.200°F, i forni rotativi, spesso chiamati calcinatori, facilitano vari processi termici. Nel caso della pirolisi dei pneumatici, il processo avviene in un forno indiretto, dove la reazione di pirolisi si svolge in tre fasi:

-

Formazione del carbone di gomma: Inizialmente, la gomma degli pneumatici diventa fragile e si separa dall'acciaio, dando origine al carbone di gomma.

-

Separazione di olio e gas: Successivamente, i componenti di olio e gas vengono espulsi dal carbone di gomma e rimossi dal forno.

-

Produzione di nerofumo: Nella fase finale, il carbone di gomma viene completamente trasformato in una sostanza simile al nerofumo e separato dai fili d'acciaio.

Dopo la pirolisi, il nero carbone viene sottoposto a ulteriori lavorazioni, tra cui il raffreddamento, la macinazione, la pellettizzazione e l'imballaggio per il trasporto. Nel frattempo, i fili d'acciaio vengono raffreddati, compattati e preparati per il trasporto ai riciclatori di acciaio o ai forni di lavorazione.

Il funzionamento del reattore del forno rotativo di pirolisi è facilitato dalla rotazione, che offre diversi vantaggi:

-

Maggiore comodità di caricamento: Il forno rotante facilita il trasporto dei pneumatici di scarto dalla parte anteriore a quella posteriore, semplificando il processo di caricamento.

-

Riscaldamento e pirolisi uniformi: Data la necessità di riscaldare i pneumatici di scarto per circa 10-12 ore, la rotazione del forno garantisce un riscaldamento e una pirolisi uniformi in tutto il materiale.

Oltre alla pirolisi dei pneumatici di scarto, i forni rotativi sono utili per la produzione di vari prodotti a base di carbonio. Tra questi, il biochar e il carbone attivo, derivati da alimenti organici cellulosici come il letame, i residui delle colture e le bucce di cocco. Mentre alcune applicazioni sono ancora in fase di sviluppo e utilizzano attrezzature su piccola scala, i forni rotativi sono la scelta preferita per la produzione su scala commerciale. Inoltre, molti prodotti maturi a base di carbone attivo vengono già fabbricati e riattivati utilizzando forni rotativi.

In sintesi,i forni rotativi rappresentano una pietra miliare nella produzione sostenibile di prodotti a base di carbonio, facilitando il riciclaggio dei pneumatici di scarto, la produzione di biochar e la produzione di carbone attivo. La loro versatilità ed efficienza li rende indispensabili nella moderna gestione dei rifiuti e nell'utilizzo del carbonio.

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Forno a Tubo Rotante a Funzionamento Continuo Sottovuoto Forno a Tubo Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

Articoli correlati

- Scienza dei materiali con il forno a vuoto da laboratorio

- Presentazione dei forni a tubi sottovuoto da laboratorio

- Forno elettrico a forno rotante per pirolisi: Progettazione, funzionamento e applicazioni

- Forni da laboratorio a vuoto nella ricerca sui materiali avanzati

- Forni da laboratorio avanzati: Opzioni a cassetta, a muffola e a tubo per applicazioni ad alta temperatura