Alla base, i metalli refrattari sono utilizzati nella costruzione di forni perché sono tra i pochi materiali in grado di mantenere la loro integrità strutturale e resistenza a temperature estremamente elevate, dove i metalli e le leghe convenzionali si scioglierebbero o si deformerebbero. I loro punti di fusione eccezionalmente alti e la resistenza allo scorrimento indotto dal calore li rendono indispensabili per i componenti più caldi e più esigenti dei moderni forni ad alte prestazioni.

La decisione di utilizzare metalli refrattari è dettata da un requisito primario: la temperatura operativa. Quando un processo di forno deve superare i limiti delle superleghe a base di nichel (circa 1200°C), i metalli refrattari come il molibdeno e il tungsteno diventano la scelta ingegneristica predefinita per i componenti critici, a condizione che l'atmosfera sia controllata.

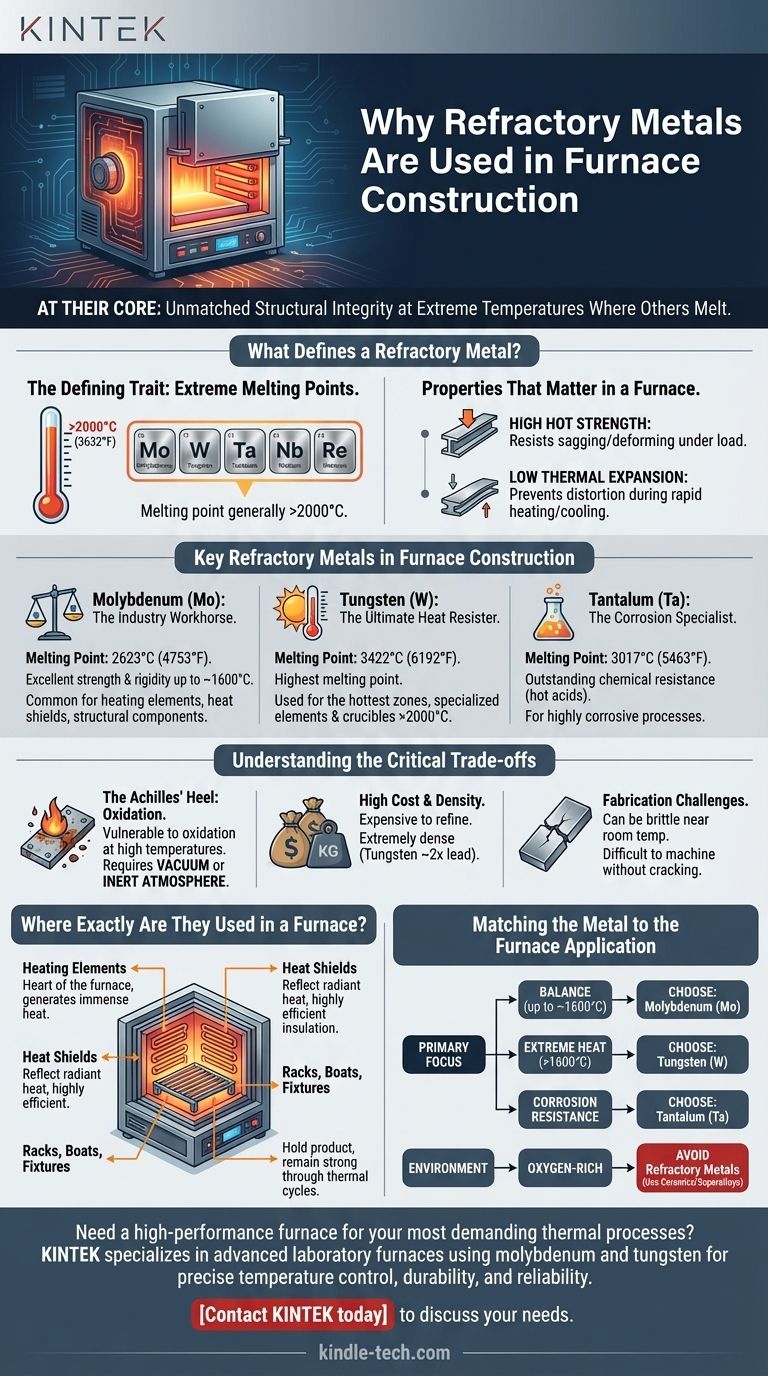

Cosa definisce un metallo refrattario?

Per comprendere il loro ruolo, dobbiamo prima definire cosa rende questi metalli unici. Sono una classe di materiali distinti da alcune proprietà eccezionali.

La caratteristica distintiva: punti di fusione estremi

La caratteristica più fondamentale è un punto di fusione eccezionalmente alto, generalmente considerato superiore a 2000°C (3632°F).

Questo gruppo esclusivo include principalmente molibdeno (Mo), tungsteno (W), tantalio (Ta), niobio (Nb) e renio (Re).

Le proprietà che contano in un forno

Oltre a resistere alla fusione, questi metalli possiedono una serie di proprietà termiche e meccaniche che li rendono ideali per le applicazioni nei forni.

Esibiscono un'elevata resistenza a caldo, il che significa che resistono a cedimenti, allungamenti e deformazioni sotto carico a temperature in cui altri metalli diventerebbero morbidi.

Hanno anche un basso coefficiente di dilatazione termica, che aiuta a prevenire distorsioni e stress durante i cicli rapidi di riscaldamento e raffreddamento.

Principali metalli refrattari nella costruzione di forni

Sebbene esistano diversi metalli refrattari, due sono i cavalli di battaglia dominanti nell'industria dei forni, con un terzo utilizzato per applicazioni altamente specializzate.

Molibdeno (Mo): Il cavallo di battaglia dell'industria

Il molibdeno offre il miglior equilibrio tra prestazioni e costi. Con un punto di fusione di 2623°C (4753°F), fornisce eccellente resistenza e rigidità per applicazioni fino a circa 1600°C.

È il materiale più comune per gli elementi riscaldanti dei forni, gli schermi termici a strati e i componenti strutturali come le guide del focolare e i montanti di supporto.

Tungsteno (W): Il massimo resistente al calore

Quando le temperature devono salire ancora di più, il tungsteno è la scelta necessaria. Ha il punto di fusione più alto di qualsiasi metallo a 3422°C (6192°F).

Il tungsteno è utilizzato per le zone più calde di un forno, come elementi riscaldanti specializzati e crogioli progettati per processi ben al di sopra dei 2000°C.

Tantalio (Ta): Lo specialista della corrosione

Il tantalio combina un alto punto di fusione di 3017°C (5463°F) con un'eccezionale resistenza all'attacco chimico, in particolare da acidi caldi.

È utilizzato in forni specializzati dove il materiale in lavorazione è altamente corrosivo e l'inerzia chimica è tanto critica quanto la resistenza al calore.

Comprendere i compromessi critici

Le eccezionali prestazioni ad alta temperatura dei metalli refrattari comportano significative limitazioni che ne dettano l'uso.

Il tallone d'Achille: l'ossidazione

La più grande debolezza dei metalli refrattari è la loro catastrofica vulnerabilità all'ossidazione ad alte temperature.

Se esposti all'ossigeno, questi metalli formano rapidamente ossidi fragili che si sfaldano, portando a un rapido guasto del componente. Questo è il motivo per cui sono usati quasi esclusivamente in forni a vuoto o forni con un'atmosfera controllata e inerte (come argon puro o idrogeno).

Costo e densità elevati

Questi non sono materiali di consumo. I metalli refrattari sono costosi da raffinare e fabbricare, contribuendo in modo significativo al costo complessivo di un forno.

Sono anche estremamente densi (il tungsteno è quasi il doppio più denso del piombo), il che deve essere considerato nella progettazione strutturale e nel telaio di supporto del forno.

Sfide di fabbricazione

Il molibdeno e il tungsteno possono essere fragili a temperatura ambiente o vicino ad essa. Questa proprietà, nota come temperatura di transizione duttile-fragile, li rende difficili da lavorare e formare senza causare crepe, richiedendo tecniche di fabbricazione specializzate.

Dove vengono esattamente utilizzati in un forno?

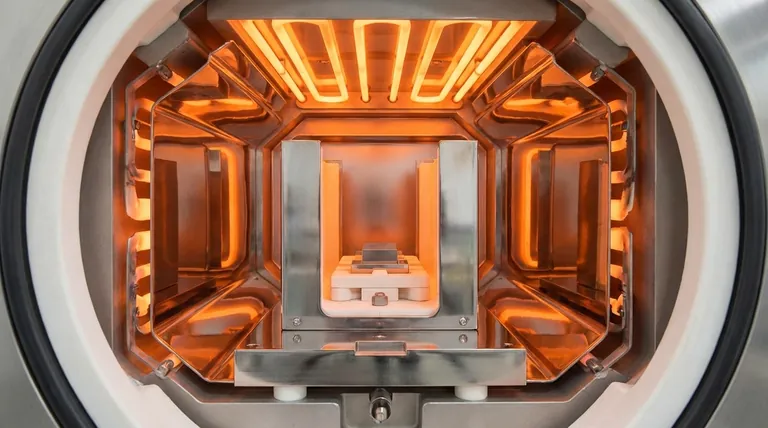

All'interno di un forno a vuoto o ad atmosfera inerte, troverete metalli refrattari che svolgono tre funzioni critiche.

La "zona calda" e gli elementi riscaldanti

Questo è il cuore del forno. Gli elementi riscaldanti, spesso realizzati con filo, barra o rete di molibdeno o tungsteno, sono responsabili della generazione dell'immenso calore richiesto per il processo.

Schermi termici e isolamento

Invece dell'isolamento tradizionale in fibra (che degasserebbe nel vuoto), questi forni utilizzano fogli stratificati di molibdeno lucidato. Questi schermi riflettono il calore radiante nella zona calda, creando un pacchetto isolante estremamente efficiente e pulito.

Griglie, barche e attrezzature

I componenti che contengono il prodotto da trattare termicamente devono anche resistere alla temperatura del forno. Le leghe di molibdeno sono comunemente usate per costruire griglie, vassoi ("barche") e attrezzature che rimangono robuste e stabili attraverso innumerevoli cicli termici.

Abbinare il metallo all'applicazione del forno

La scelta del materiale è dettata interamente dalle specifiche esigenze del vostro processo termico.

- Se il vostro obiettivo principale è un equilibrio tra prestazioni e costi (fino a ~1600°C): Il molibdeno è lo standard industriale per quasi tutti i componenti del forno, dagli elementi riscaldanti alle griglie.

- Se il vostro obiettivo principale è la capacità di temperatura estrema (>1600°C): Il tungsteno è la scelta essenziale per i componenti più caldi per garantire affidabilità e longevità.

- Se il vostro obiettivo principale è la resistenza alla corrosione in un ambiente ad alto calore e non ossidante: Il tantalio è la soluzione specializzata necessaria per prevenire la degradazione chimica.

- Se il vostro forno opera in un'atmosfera ricca di ossigeno: I metalli refrattari sono fondamentalmente inadatti; è necessario utilizzare ceramiche avanzate o superleghe a base di nichel/cobalto.

In definitiva, i metalli refrattari ci consentono di raggiungere temperature di processo e purezza ambientale che altrimenti sarebbero impossibili.

Tabella riassuntiva:

| Metallo Refrattario | Punto di Fusione (°C) | Applicazione chiave nel forno |

|---|---|---|

| Molibdeno (Mo) | 2.623°C | Elementi riscaldanti, schermi termici, griglie e attrezzature (fino a ~1600°C) |

| Tungsteno (W) | 3.422°C | Elementi riscaldanti e crogioli per temperature estreme (>1600°C) |

| Tantalio (Ta) | 3.017°C | Componenti specializzati che richiedono resistenza alla corrosione |

Hai bisogno di un forno ad alte prestazioni per i tuoi processi termici più esigenti?

KINTEK è specializzata in forni da laboratorio avanzati che sfruttano le proprietà superiori dei metalli refrattari come il molibdeno e il tungsteno. Le nostre soluzioni sono progettate per un controllo preciso della temperatura, durabilità e affidabilità in ambienti sottovuoto o ad atmosfera inerte.

Sia che la tua applicazione richieda le prestazioni bilanciate del molibdeno o la capacità di temperatura estrema del tungsteno, il nostro team può aiutarti a selezionare l'attrezzatura giusta per le tue esigenze specifiche.

Contatta KINTEK oggi stesso per discutere come i nostri sistemi di forni basati su metalli refrattari possono migliorare le capacità del tuo laboratorio e far progredire la tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la differenza tra la temperatura di fusione e quella di sinterizzazione? Una guida ai metodi di lavorazione dei materiali

- A cosa serve un forno da laboratorio in chimica? Una guida alla trasformazione dei materiali ad alta temperatura

- Qual è la costruzione e il funzionamento di un forno a muffola? Una guida al riscaldamento preciso e privo di contaminanti

- Quali sono i vantaggi e gli svantaggi della sinterizzazione? Una guida alla produzione ad alte prestazioni

- Cos'è la perdita di fusione? La Guida Definitiva per Ridurre la Perdita di Metallo nella Lavorazione ad Alta Temperatura