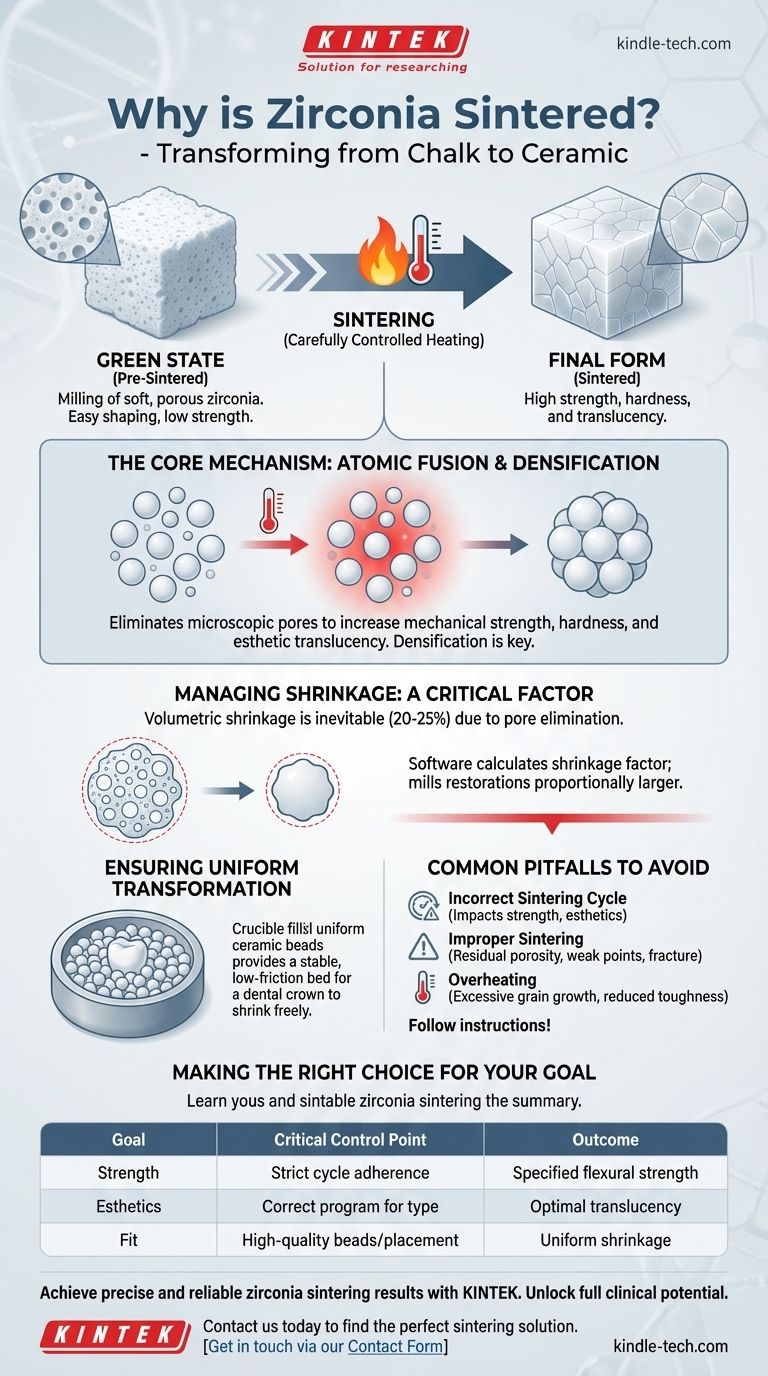

La zirconia viene sinterizzata per trasformarla da un materiale morbido, poroso e gessoso in una ceramica densa e ad alta resistenza. Questo processo di riscaldamento attentamente controllato fonde insieme le singole particelle di zirconia, eliminando i vuoti interni per raggiungere la durezza finale e l'integrità strutturale del materiale, clinicamente accettabili.

La ragione fondamentale della sinterizzazione della zirconia è la densificazione. Questo processo elimina i pori microscopici all'interno del materiale, che è la causa diretta del suo drammatico aumento di resistenza meccanica, durezza e traslucenza estetica.

La Trasformazione dallo "Stato Verde" alla Forma Finale

La sinterizzazione non è semplicemente un processo di indurimento; è una completa trasformazione del materiale a livello microscopico. È il passo critico che converte una forma fresata con precisione in un componente funzionale e portante.

Il Punto di Partenza dello "Stato Verde"

Prima della sinterizzazione, la zirconia esiste in uno stato pre-sinterizzato o "stato verde". In questa fase, è morbida e gessosa, il che la rende facile ed efficiente da fresare in forme complesse come corone o ponti dentali utilizzando la tecnologia CAD/CAM.

Tuttavia, in questo stato, il materiale non ha praticamente alcuna resistenza strutturale perché è altamente poroso.

Il Meccanismo Fondamentale: Fusione Atomica

La sinterizzazione comporta il riscaldamento della zirconia allo stato verde in un forno specializzato a temperature appena inferiori al suo punto di fusione.

Questo calore elevato energizza le particelle di zirconia, facendole diffondere e fondere insieme nei loro punti di contatto. Man mano che questa fusione progredisce, gli spazi e i pori tra le particelle vengono gradualmente eliminati.

Il Risultato della Densificazione

L'eliminazione della porosità è ciò che conferisce alla zirconia sinterizzata le sue notevoli proprietà. Un materiale più denso è intrinsecamente più forte e più resistente alla frattura.

Questo processo influisce anche significativamente sulle proprietà ottiche del materiale, aumentandone la traslucenza per migliori risultati estetici nelle applicazioni dentali.

Gestire il Fattore Critico: Il Ritiro

Il risultato più significativo e prevedibile della sinterizzazione è il ritiro volumetrico. Comprendere e gestire questo aspetto è essenziale per produrre parti finali accurate.

Perché il Ritiro è Inevitabile

Il ritiro è una conseguenza diretta e necessaria della densificazione. Man mano che i pori tra le particelle di zirconia vengono eliminati, il volume complessivo dell'oggetto deve diminuire.

Questo ritiro è sostanziale, spesso riducendo le dimensioni della parte del 20-25%.

Il Ruolo del Software CAD/CAM

Per ottenere un prodotto finale con dimensioni precise, la fresatura iniziale deve tenere conto di questo ritiro.

Il software CAD/CAM calcola automaticamente il fattore di ritiro richiesto e fresa il restauro allo stato verde in modo proporzionalmente più grande rispetto alla sua dimensione finale prevista.

Garantire una Trasformazione Uniforme

Per garantire che la zirconia si ritiri uniformemente senza deformarsi o creparsi, viene posizionata in un crogiolo riempito con perline di ceramica o zirconia.

Queste perline forniscono un letto stabile e a basso attrito che consente al restauro di muoversi e ritirarsi liberamente in tutte le direzioni mentre si densifica nel forno.

Errori Comuni da Evitare

Il successo di un restauro in zirconia dipende fortemente dalla precisione del processo di sinterizzazione. Le deviazioni possono compromettere il risultato finale.

Impatto dei Parametri di Sinterizzazione

Le proprietà finali della zirconia sono dettate dal ciclo di sinterizzazione, in particolare dalla velocità di aumento della temperatura, dalla temperatura di picco e dal tempo di mantenimento a quella temperatura.

L'utilizzo di un ciclo errato per un tipo specifico di zirconia può portare a una resistenza subottimale, scarsa estetica o stress interno.

Rischi di Sinterizzazione Impropria

Un processo di sinterizzazione incompleto o improprio può lasciare porosità residua, creando punti deboli che rendono il materiale soggetto a frattura sotto carico.

Al contrario, il surriscaldamento può portare a un'eccessiva crescita dei grani, che può anche ridurre la tenacità e la resistenza alla frattura del materiale. Seguire le istruzioni del produttore è fondamentale.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere risultati prevedibili e affidabili con la zirconia richiede un'attenta attenzione al protocollo di sinterizzazione, poiché obiettivi diversi hanno punti di controllo critici diversi.

- Se il tuo obiettivo principale è la massima resistenza clinica: la stretta aderenza al ciclo di sinterizzazione validato dal produttore è non negoziabile per raggiungere la resistenza alla flessione specificata.

- Se il tuo obiettivo principale è l'estetica e la traslucenza: assicurati che venga utilizzato il programma di sinterizzazione corretto per il tipo specifico di zirconia, poiché i cicli per i materiali ad alta traslucenza spesso differiscono da quelli per i materiali ad alta resistenza.

- Se il tuo obiettivo principale è la precisione dell'adattamento: usa perline di zirconia di alta qualità e assicurati che il restauro sia posizionato correttamente nel crogiolo per consentire un ritiro uniforme e illimitato.

In definitiva, una corretta sinterizzazione è il passo finale e critico di produzione che sblocca il pieno potenziale clinico della zirconia.

Tabella Riepilogativa:

| Fase di Sinterizzazione | Processo Chiave | Risultato |

|---|---|---|

| Stato Verde | Fresatura di zirconia morbida e porosa | Facile modellazione ma bassa resistenza |

| Sinterizzazione | Riscaldamento per fondere le particelle | Elimina i pori, aumenta la densità |

| Forma Finale | Raffreddamento controllato | Elevata resistenza, durezza e traslucenza |

Ottieni risultati di sinterizzazione della zirconia precisi e affidabili con KINTEK.

Sblocca il pieno potenziale clinico dei tuoi restauri dentali. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo, garantendo che la tua zirconia raggiunga la sua forza e estetica ottimali attraverso un controllo preciso della temperatura e un riscaldamento uniforme.

Contattaci oggi stesso per trovare la soluzione di sinterizzazione perfetta per le esigenze del tuo laboratorio e migliorare la qualità dei tuoi restauri. Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- I dentisti usano ancora la porcellana? Scopri le ceramiche high-tech che stanno trasformando l'odontoiatria moderna

- Per quali tipi di restauri dentali vengono utilizzati i forni ceramici dentali? Migliora la precisione per corone, ponti e intarsi

- Perché la calibrazione regolare dei controller elettronici è necessaria per i forni di sinterizzazione? Prevenire errori di temperatura costosi

- Le corone in ceramica possono essere riparate? Una guida del dentista per valutare il danno

- A quale temperatura viene cotta la porcellana? Una guida ai cicli di cottura precisi in odontoiatria

- Quali sono i fallimenti della zirconia? Evita fratture e distacchi con un protocollo adeguato

- Quali sono i materiali utilizzati nelle ceramiche dentali? Scegliere il materiale giusto per resistenza ed estetica

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti