La colata di metallo fuso a una temperatura superiore al suo punto di fusione è un passaggio critico e non negoziabile nella fusione. Questa pratica, nota come applicazione del surriscaldamento, è essenziale per compensare l'inevitabile perdita di calore che si verifica nel momento in cui il metallo lascia il forno. Senza questo "cuscinetto" termico, il metallo inizierebbe a solidificarsi prematuramente, non riuscendo a riempire completamente lo stampo e producendo un pezzo difettoso.

La sfida principale nella fusione dei metalli è una corsa contro il tempo e la temperatura. Il calore aggiuntivo al di sopra del punto di fusione—il surriscaldamento—è l'assicurazione essenziale che garantisce al metallo liquido energia termica sufficiente per viaggiare attraverso la siviera e riempire completamente la cavità dello stampo prima che inizi a congelare.

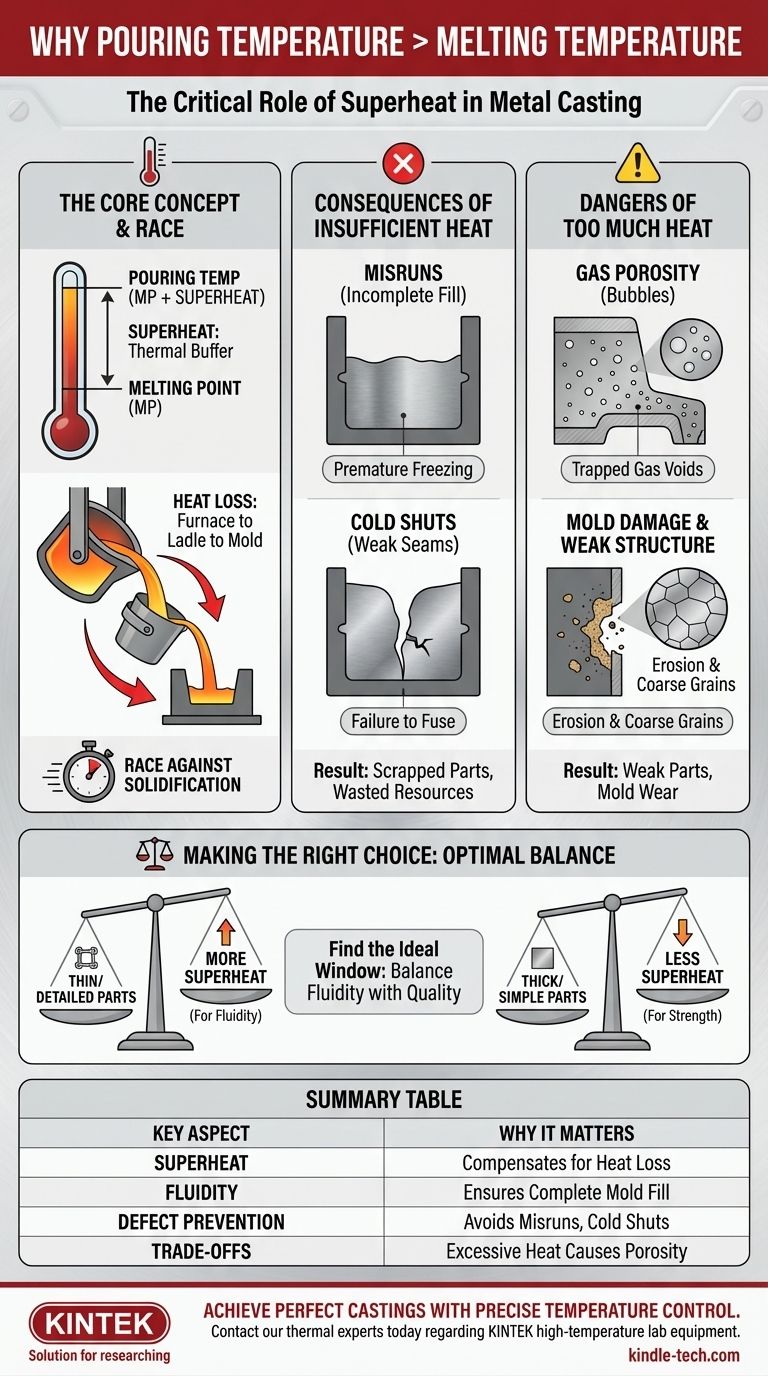

La corsa contro la solidificazione: perché il surriscaldamento è essenziale

Colare il metallo precisamente alla sua temperatura di fusione è un ideale teorico che fallisce nella pratica. Il viaggio dal forno allo stampo è irto di opportunità per il metallo fuso di perdere energia termica critica.

Compensazione della perdita di calore inevitabile

Dal momento in cui viene spillato dal forno, il metallo fuso inizia a raffreddarsi. Il calore viene perso nella siviera di trasferimento, nell'atmosfera circostante e, in modo più significativo, nel materiale comparativamente freddo dello stampo stesso. Il surriscaldamento fornisce l'energia extra necessaria per assorbire queste perdite e rimanere completamente liquido.

Garantire il riempimento completo dello stampo (Fluidità)

La temperatura è direttamente correlata alla fluidità (l'inverso della viscosità) del metallo fuso. Un grado più elevato di surriscaldamento fa sì che il metallo scorra più come l'acqua che come la melassa. Questa migliore fluidità è cruciale per riempire sezioni sottili e catturare dettagli intricati all'interno della cavità dello stampo.

Prevenzione del congelamento prematuro

Se la temperatura del metallo scende al suo punto di fusione mentre sta ancora scorrendo, la solidificazione inizia immediatamente. Questo congelamento prematuro è la causa principale di diversi difetti critici di fusione che rendono un pezzo inutilizzabile.

Le conseguenze di una temperatura insufficiente

Non applicare abbastanza surriscaldamento non è un errore di processo minore; porta direttamente a fusioni fallite che devono essere rifuse o rottamate, sprecando tempo, energia e denaro.

Mancate colate e fusioni incomplete

Una mancata colata è il difetto più semplice. Il metallo perde troppo calore, si solidifica prima che lo stampo sia pieno e crea un pezzo incompleto. Questo è un risultato comune della colata a una temperatura troppo bassa.

Giunzioni fredde e cuciture deboli

Una giunzione fredda si verifica quando due fronti di metallo fuso si incontrano all'interno dello stampo ma sono troppo freddi per fondersi correttamente. Questo crea una discontinuità simile a una crepa, o cucitura, nel pezzo finale, che rappresenta un punto critico di cedimento strutturale.

Scarsa finitura superficiale e dettagli

Il metallo lento e appena fuso manca dell'energia per premere saldamente contro le pareti dello stampo. Ciò si traduce in bordi arrotondati dove sono previsti angoli acuti e un fallimento nella riproduzione di trame superficiali o dettagli fini dal modello dello stampo.

Comprendere i compromessi: i pericoli di troppo calore

Mentre il surriscaldamento è necessario, un calore eccessivo crea un diverso insieme di problemi. L'obiettivo è trovare la temperatura ottimale, non semplicemente la più alta possibile.

Aumento della porosità da gas

I metalli fusi assorbono gas ambientali, come idrogeno e ossigeno. Più caldo è il metallo, più gas può contenere in soluzione. Man mano che il metallo si raffredda e si solidifica nello stampo, questo gas viene espulso dalla soluzione, formando minuscole bolle che rimangono intrappolate come porosità da gas (vuoti), indebolendo la fusione finale.

Danneggiamento e reazione dello stampo

Temperature eccessivamente elevate possono danneggiare lo stampo stesso. Nella fusione in sabbia, può causare la rottura del legante o la fusione del metallo con la sabbia, con conseguente scarsa finitura superficiale. Può anche accelerare l'erosione dello stampo e del sistema di colata mentre il metallo caldo scorre.

Proprietà meccaniche degradate

Una colata troppo calda allunga significativamente il tempo di solidificazione. Questo lento raffreddamento promuove la crescita di grani grandi e grossolani nella microstruttura del metallo, il che di solito riduce la resistenza finale, la duttilità e la tenacità del pezzo.

Fare la scelta giusta per il tuo processo

La temperatura di colata ideale non è un singolo valore ma un parametro calcolato con cura in base alle specifiche condizioni di fusione. È un equilibrio tra garantire la fluidità ed evitare i difetti causati dal calore eccessivo.

- Se il tuo obiettivo principale è la fusione di pezzi altamente dettagliati e a parete sottile: Avrai bisogno di un grado di surriscaldamento più elevato per garantire che la fluidità del metallo gli consenta di riempire ogni cavità intricata prima di solidificarsi.

- Se il tuo obiettivo principale è massimizzare la resistenza di un pezzo semplice e spesso: Utilizza una temperatura di colata appena sufficientemente alta da evitare mancate colate e giunzioni fredde, poiché ciò promuoverà una solidificazione più rapida e una microstruttura più forte e a grana più fine.

- Se il tuo obiettivo principale è la stabilità del processo e l'efficienza dei costi: L'obiettivo è identificare la finestra di temperatura di colata ottimale che produca costantemente fusioni solide senza sprecare energia o causare un'eccessiva usura delle apparecchiature.

In definitiva, il controllo della temperatura di colata è uno degli strumenti più potenti per garantire la qualità e l'integrità del componente fuso finale.

Tabella riassuntiva:

| Aspetto chiave | Perché è importante |

|---|---|

| Surriscaldamento | Compensa la perdita di calore durante il trasferimento e la colata. |

| Fluidità | Garantisce che il metallo riempia l'intero stampo, specialmente le sezioni sottili. |

| Prevenzione dei difetti | Evita mancate colate, giunzioni fredde e scarsa finitura superficiale. |

| Compromessi | Il calore eccessivo può causare porosità da gas e pezzi più deboli. |

Ottieni fusioni perfette con un controllo preciso della temperatura

Hai problemi con difetti di fusione o risultati incoerenti? La gestione termica precisa del tuo metallo fuso è fondamentale. KINTEK è specializzata in apparecchiature da laboratorio per alte temperature, inclusi forni e sistemi di controllo della temperatura, per aiutarti a raggiungere la temperatura di colata perfetta per la tua lega specifica e il design dello stampo.

Le nostre soluzioni consentono a fonderie e laboratori di ricerca e sviluppo di:

- Eliminare i difetti: Garantire il riempimento completo dello stampo e fusioni robuste e solide.

- Ottimizzare i processi: Trovare la finestra di temperatura ideale per la geometria del pezzo e il materiale.

- Migliorare l'efficienza: Ridurre i tassi di scarto e risparmiare sui costi di materiale ed energia.

Pronto a perfezionare il tuo processo di fusione? Contatta oggi i nostri esperti termici per discutere come le apparecchiature da laboratorio KINTEK possono portare affidabilità e qualità alla tua operazione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- Quali sono i vantaggi di un forno rotante? Ottieni omogeneità ed efficienza superiori per polveri e granuli

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme