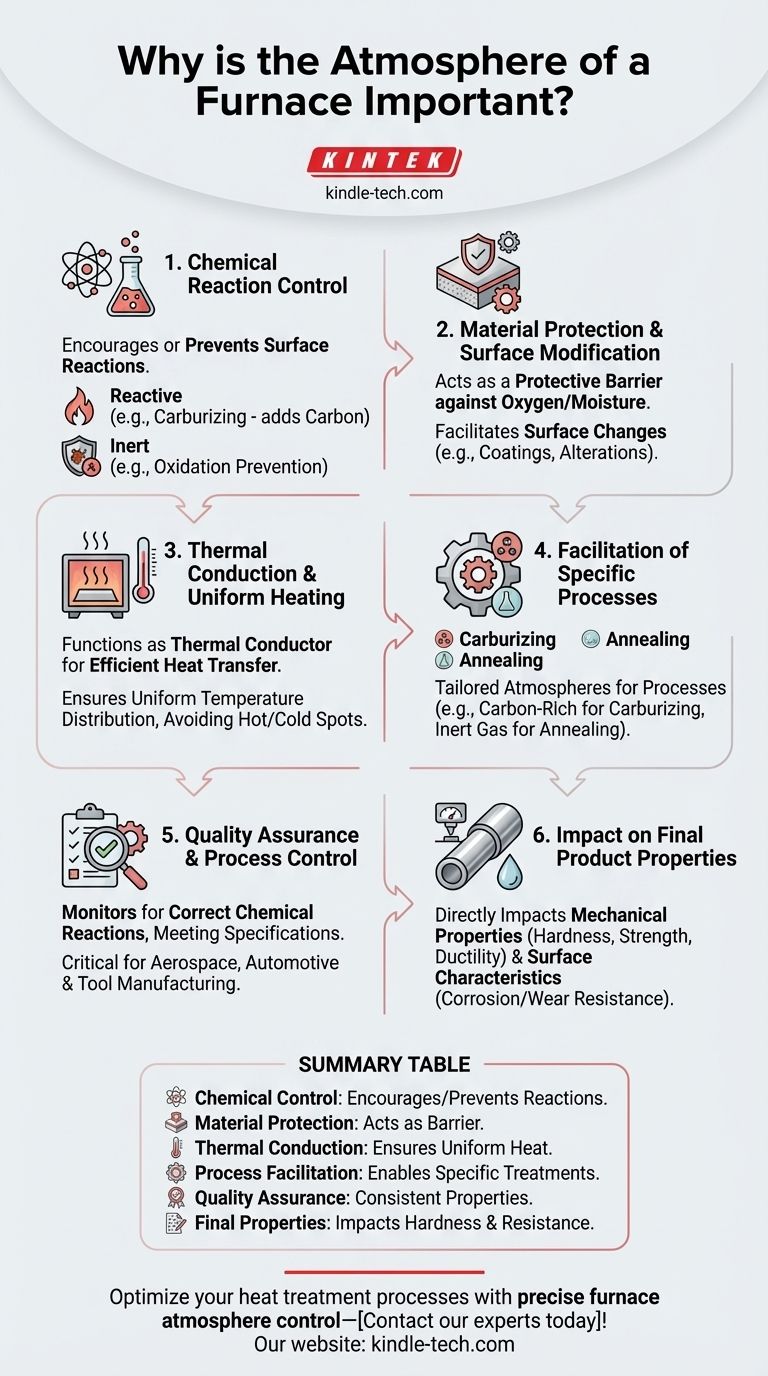

L'atmosfera in un forno è cruciale perché influenza direttamente le proprietà chimiche e fisiche dei materiali trattati. Può proteggere i materiali da reazioni superficiali indesiderate o facilitare specifici cambiamenti chimici, come l'indurimento o la carburazione. Un controllo adeguato dell'atmosfera del forno garantisce una distribuzione uniforme della temperatura, previene la contaminazione e raggiunge le proprietà desiderate del materiale. Inoltre, l'atmosfera può agire come conduttore termico, trasferendo il calore in modo efficiente al pezzo in lavorazione. Il monitoraggio e il controllo dell'atmosfera del forno sono essenziali per garantire la qualità e le specifiche dei materiali trattati, rendendola un fattore critico nei processi industriali come il trattamento termico.

Punti chiave spiegati:

-

Controllo delle reazioni chimiche:

- L'atmosfera del forno può incoraggiare o prevenire reazioni chimiche sulla superficie del materiale. Ad esempio:

- Atmosfere reattive: Utilizzate in processi come la carburazione, dove l'atmosfera introduce carbonio sulla superficie del metallo per indurirlo.

- Atmosfere inerti: Proteggono i materiali dall'ossidazione o da altre reazioni dannose, preservandone l'integrità.

- Senza un controllo adeguato, reazioni indesiderate (ad es. ossidazione, decarburazione) possono rendere i pezzi inadatti al loro scopo.

- L'atmosfera del forno può incoraggiare o prevenire reazioni chimiche sulla superficie del materiale. Ad esempio:

-

Protezione dei materiali e modifica della superficie:

- L'atmosfera può agire come barriera protettiva, impedendo a elementi dannosi come ossigeno o umidità di reagire con il materiale.

- In alternativa, può facilitare cambiamenti superficiali, come la formazione di rivestimenti protettivi o l'introduzione di elementi specifici per alterare le proprietà del materiale.

-

Conduzione termica e riscaldamento uniforme:

- L'atmosfera del forno può funzionare come conduttore termico, trasferendo il calore dalle pareti del forno al pezzo in lavorazione. Ciò garantisce una distribuzione uniforme della temperatura all'interno della camera, fondamentale per proprietà del materiale coerenti.

- Un flusso d'aria e un controllo della temperatura adeguati sono essenziali per evitare punti caldi o freddi che potrebbero portare a un trattamento non uniforme.

-

Facilitazione di processi specifici:

- Sono necessarie diverse atmosfere del forno per specifici processi di trattamento termico. Ad esempio:

- Carburazione: Richiede un'atmosfera ricca di carbonio per indurire la superficie dell'acciaio.

- Ricottura: Spesso utilizza gas inerti come azoto o argon per prevenire l'ossidazione.

- La capacità di sostituire l'atmosfera con un secondo mezzo gassoso consente la creazione di finiture superficiali specializzate o alterazioni chimiche.

- Sono necessarie diverse atmosfere del forno per specifici processi di trattamento termico. Ad esempio:

-

Garanzia di qualità e controllo del processo:

- Un monitoraggio e un controllo adeguati dell'atmosfera del forno assicurano che le reazioni chimiche desiderate avvengano correttamente, soddisfacendo le specifiche richieste per i materiali trattati.

- Ciò è particolarmente importante in settori in cui le prestazioni dei materiali sono critiche, come l'aerospaziale, l'automotive e la produzione di utensili.

-

Impatto sulle proprietà del prodotto finale:

- L'atmosfera del forno influisce direttamente sulle proprietà meccaniche (ad es. durezza, resistenza, duttilità) e sulle caratteristiche superficiali (ad es. resistenza alla corrosione, resistenza all'usura) dei materiali trattati.

- Un'atmosfera ben controllata garantisce che il prodotto finale soddisfi gli standard necessari e si comporti in modo affidabile nell'applicazione prevista.

Comprendendo e controllando l'atmosfera del forno, i produttori possono ottenere risultati precisi e ripetibili, garantendo la qualità e le prestazioni dei materiali trattati. Ciò rende l'atmosfera del forno un fattore critico nei processi di trattamento termico industriale.

Tabella riassuntiva:

| Aspetto chiave | Ruolo nell'atmosfera del forno |

|---|---|

| Controllo delle reazioni chimiche | Incoraggia o previene le reazioni superficiali (ad es. carburazione, prevenzione dell'ossidazione). |

| Protezione del materiale | Agisce come barriera contro elementi dannosi come ossigeno o umidità. |

| Conduzione termica | Garantisce una distribuzione uniforme del calore, prevenendo punti caldi o freddi. |

| Facilitazione del processo | Consente trattamenti specifici come carburazione o ricottura con atmosfere personalizzate. |

| Garanzia di qualità | Garantisce proprietà del materiale coerenti e il rispetto delle specifiche. |

| Proprietà del prodotto finale | Influisce direttamente su durezza, resistenza, resistenza alla corrosione e resistenza all'usura dei materiali. |

Ottimizza i tuoi processi di trattamento termico con un controllo preciso dell'atmosfera del forno—contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è lo scopo dell'inertizzazione? Prevenire incendi, esplosioni e degrado del prodotto

- Quale ruolo gioca un forno ad atmosfera ad alta temperatura nei compressori di idrogeno? Padronanza della stabilità ceramica protonica

- Qual è la funzione di un forno a atmosfera controllata? Nitrurazione Master per Acciaio AISI 52100 e 1010

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Perché è necessario un forno ad atmosfera ad alta precisione e alta temperatura per il processo di austenitizzazione della lega SA508?

- Qual è l'importanza di introdurre continuamente gas argon ad alta purezza durante la sinterizzazione delle leghe ad alta entropia?

- Quali sono le necessità del processo di ricottura? Una guida per alleviare le tensioni e ripristinare la duttilità

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva