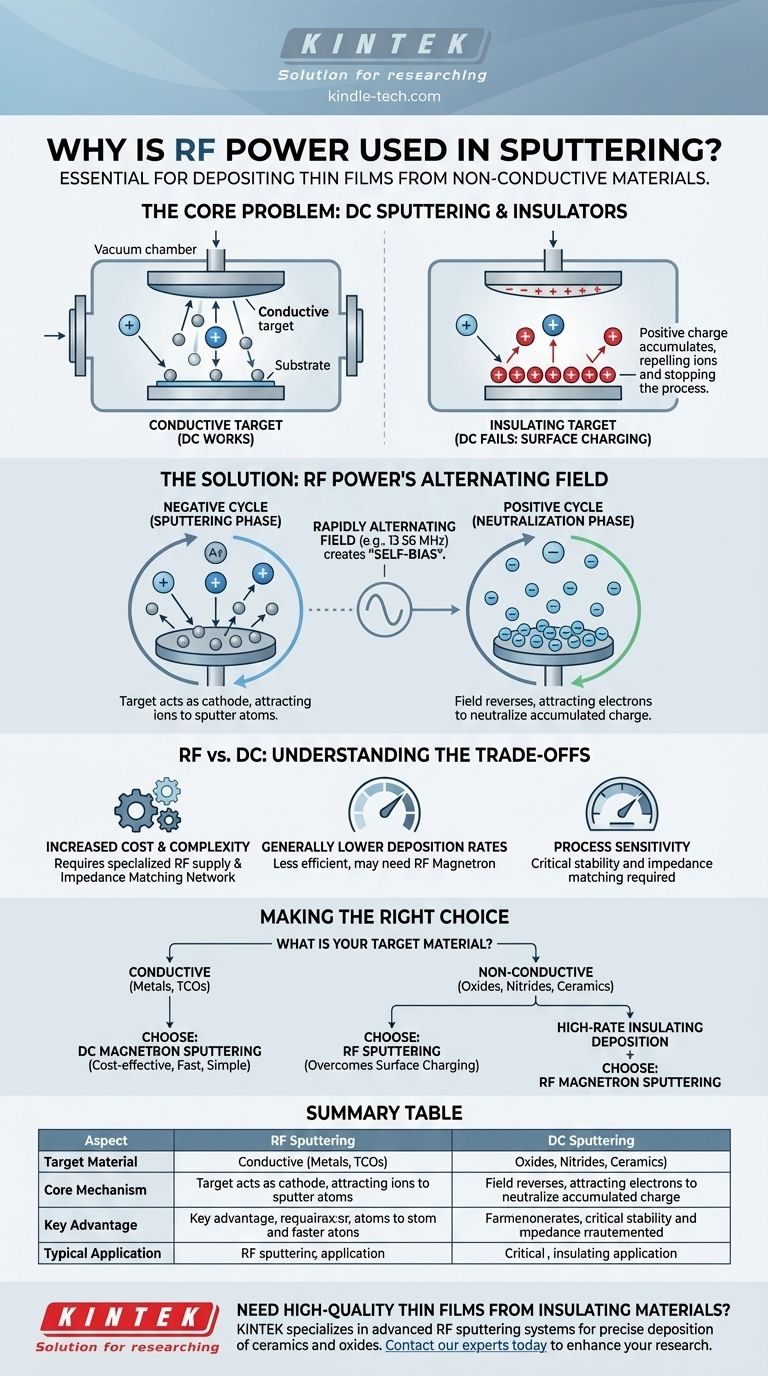

In sostanza, la potenza RF viene utilizzata nello sputtering per depositare film sottili da materiali non conduttivi. Un alimentatore DC (corrente continua) standard è inefficace per questi target isolanti o dielettrici, come ceramiche e ossidi. La potenza RF (radiofrequenza) supera questa limitazione fondamentale utilizzando un campo elettrico alternato, rendendola una tecnologia essenziale nelle industrie dei semiconduttori e dei materiali avanzati.

Il problema centrale dello sputtering di un isolante è l'accumulo di carica positiva. Un processo DC standard bombarda il target con ioni positivi, ma un isolante non può dissipare questa carica. La potenza RF risolve questo problema alternando rapidamente il campo elettrico, utilizzando un breve ciclo positivo per attrarre elettroni e neutralizzare questa carica, consentendo al processo di sputtering di continuare.

La sfida fondamentale: lo sputtering di isolanti

Per capire perché l'RF è necessaria, dobbiamo prima capire perché il metodo di sputtering DC, più semplice e comune, fallisce quando utilizzato con materiali non conduttivi.

Perché lo sputtering DC standard fallisce

Nello sputtering DC, una tensione negativa elevata viene applicata a un materiale target conduttivo. Questo attrae ioni positivi (tipicamente da un gas inerte come l'Argon) dal plasma.

Questi ioni colpiscono il target con alta energia, dislocando o "sputterando" atomi, che poi si depositano su un substrato.

Quando questo stesso processo viene applicato a un target isolante, gli ioni positivi si accumulano sulla superficie. Poiché il materiale è un isolante, questa carica positiva non ha modo di disperdersi. Questo effetto, noto come carica superficiale, respinge qualsiasi ulteriore ione positivo in arrivo, bloccando di fatto il processo di sputtering quasi immediatamente.

Come la potenza RF risolve il problema dello sputtering

Lo sputtering RF utilizza una sorgente di alimentazione a corrente alternata (AC) ad alta frequenza, tipicamente a 13,56 MHz, invece di una tensione DC costante. Questo campo alternato è la chiave per superare il problema della carica superficiale.

Il ciclo negativo: la fase di "sputtering"

Durante la porzione negativa del ciclo RF, il target agisce proprio come un catodo in un sistema DC. È caricato negativamente e attrae gli ioni di argon positivi dal plasma.

Questo bombardamento ionico sputters con successo atomi dal materiale target, proprio come previsto. Tuttavia, questa fase provoca anche l'inizio dell'accumulo della problematica carica positiva sulla superficie isolante.

Il ciclo positivo: la fase di "neutralizzazione"

Prima che la carica positiva possa accumularsi abbastanza da interrompere il processo, il campo RF si inverte. Durante il breve ciclo positivo, la superficie del target diventa caricata positivamente.

Questo attrae immediatamente un flusso di elettroni altamente mobili dal plasma. Questi elettroni neutralizzano efficacemente la carica positiva che si è accumulata durante il ciclo negativo, essenzialmente "resettando" la superficie del target per la successiva fase di sputtering.

Creazione di un "auto-bias"

Poiché gli elettroni sono migliaia di volte più leggeri e mobili degli ioni di argon pesanti, possono rispondere al campo che cambia molto più velocemente. Ciò si traduce nel target che sviluppa una carica negativa netta nel tempo, nota come auto-bias. Ciò garantisce che il bombardamento ionico rimanga efficiente pur consentendo il passaggio critico di neutralizzazione della carica.

Comprendere i compromessi dello sputtering RF

Sebbene essenziale per gli isolanti, l'approccio RF non è un sostituto universale dello sputtering DC. Comporta una propria serie di considerazioni tecniche ed economiche.

Costo e complessità aumentati

I sistemi RF sono significativamente più costosi delle loro controparti DC. Richiedono un alimentatore RF specializzato e, in modo critico, una rete di adattamento dell'impedenza. Questa scatola di adattamento è necessaria per garantire che la massima potenza venga trasferita dall'alimentatore al plasma, aggiungendo un ulteriore livello di complessità alla configurazione e al funzionamento del sistema.

Tassi di deposizione generalmente inferiori

Per un dato input di potenza, lo sputtering RF ha spesso un tasso di deposizione inferiore rispetto allo sputtering magnetron DC di materiali conduttivi. Il processo può essere meno efficiente e il raggiungimento di tassi elevati richiede spesso l'integrazione di magneti (sputtering magnetron RF) per aiutare a confinare gli elettroni vicino al target.

Sensibilità del processo

I sistemi RF possono essere più sensibili alle condizioni e alla geometria della camera. Mantenere un plasma stabile e un'accurata corrispondenza di impedenza è fondamentale per ottenere proprietà del film ripetibili, richiedendo un controllo del processo più attento.

Fare la scelta giusta per il tuo obiettivo

La decisione tra sputtering RF e DC è dettata interamente dalle proprietà elettriche del materiale che si intende depositare.

- Se il tuo obiettivo principale è depositare materiali conduttivi (come metalli o TCO): lo sputtering magnetron DC è quasi sempre la scelta più economica, veloce e semplice.

- Se il tuo obiettivo principale è depositare materiali non conduttivi (come ossidi, nitruri o ceramiche): lo sputtering RF è la tecnologia necessaria e corretta per superare gli effetti di carica superficiale.

- Se il tuo obiettivo principale è la deposizione ad alta velocità di materiali isolanti: lo sputtering magnetron RF, che aggiunge campi magnetici al processo RF, è lo standard industriale per aumentare l'efficienza.

In definitiva, la scelta della fonte di alimentazione è una diretta conseguenza della fisica che governa il materiale del tuo target.

Tabella riassuntiva:

| Aspetto | Sputtering RF | Sputtering DC |

|---|---|---|

| Materiale target | Non conduttivo (isolanti, ceramiche, ossidi) | Conduttivo (metalli) |

| Meccanismo principale | Il campo RF alternato neutralizza la carica superficiale | La tensione DC costante attrae gli ioni |

| Vantaggio chiave | Previene l'accumulo di carica positiva sull'isolante | Semplice, conveniente per i conduttori |

| Applicazione tipica | Dispositivi a semiconduttore, ceramiche avanzate | Rivestimenti metallici, conduttori trasparenti |

Devi depositare film sottili di alta qualità da materiali isolanti? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di sputtering RF progettati per la deposizione precisa e affidabile di ceramiche, ossidi e altri materiali non conduttivi. Le nostre soluzioni aiutano ricercatori e ingegneri nel settore dei semiconduttori e dei materiali avanzati a superare le sfide tecniche e a ottenere risultati coerenti. Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di sputtering può migliorare la tua ricerca e sviluppo di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura