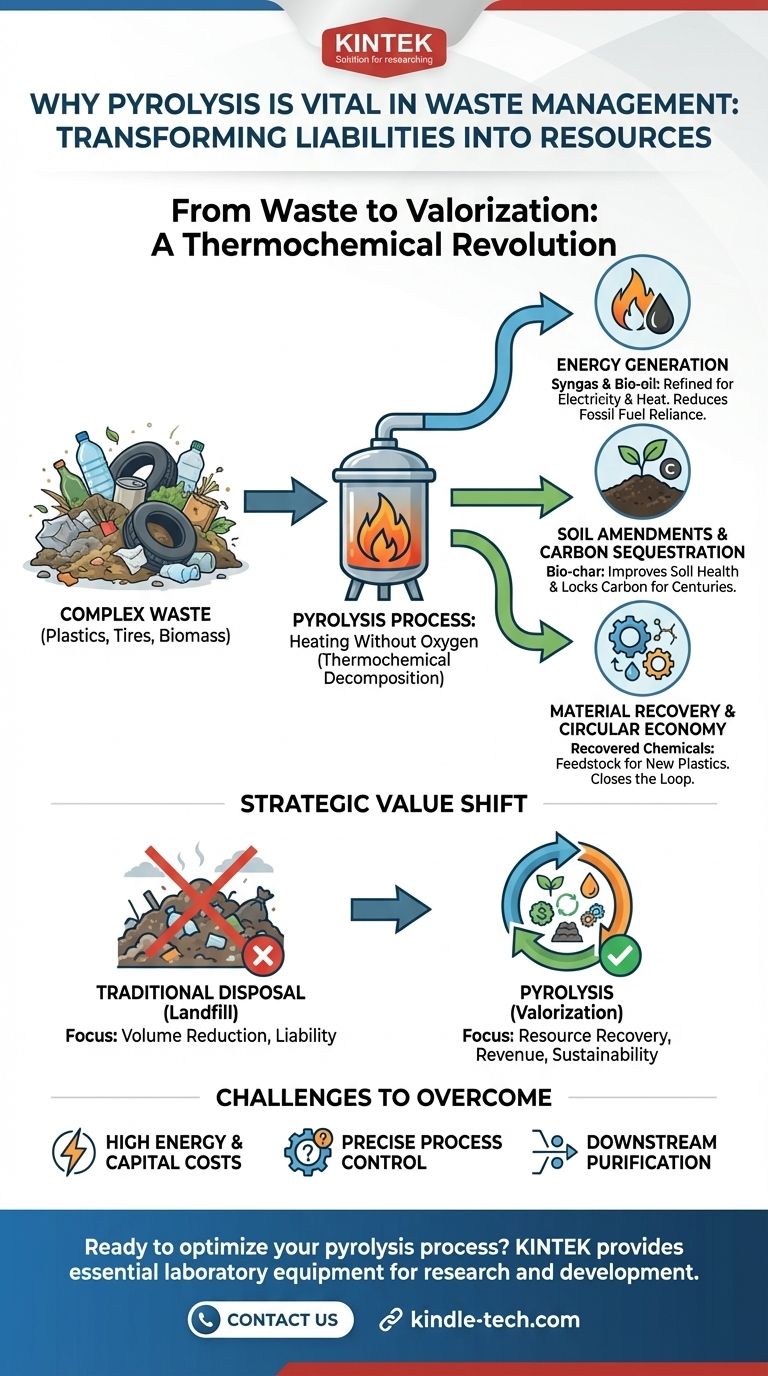

In sostanza, la pirolisi è importante perché trasforma chimicamente i rifiuti da un passivo a una fonte di risorse preziose. Fornisce un'alternativa strategica ai metodi di smaltimento tradizionali come le discariche scomponendo materiali complessi di scarto—come plastiche, pneumatici e biomassa—in prodotti commerciabili come combustibile e ammendanti del suolo, cambiando fondamentalmente l'economia e l'impatto ambientale della gestione dei rifiuti.

Il valore fondamentale della pirolisi non è semplicemente la distruzione dei rifiuti, ma la loro valorizzazione. Sposta il paradigma dal semplice sbarazzarsi dei rifiuti al recupero e alla conversione della loro intrinseca energia chimica e valore materiale.

Cos'è la Pirolisi nella Gestione dei Rifiuti?

La pirolisi è un processo di decomposizione termochimica. In termini semplici, comporta il riscaldamento dei materiali di scarto a temperature elevate in un ambiente completamente privo di ossigeno.

Il Meccanismo Centrale: Riscaldamento Senza Ossigeno

L'assenza di ossigeno è il fattore critico che distingue la pirolisi dall'incenerimento. Mentre l'incenerimento brucia i rifiuti, la pirolisi li fa scomporre chimicamente senza combustione.

Questa decomposizione scinde molecole organiche complesse in composti più semplici e di maggior valore. Il processo può essere pensato come "cuocere" i rifiuti in un forno sigillato piuttosto che bruciarli in un fuoco aperto.

Input Chiave: Quali Rifiuti Possono Essere Trattati?

La pirolisi è particolarmente efficace per i flussi di rifiuti organici e a base di carbonio che sono difficili da riciclare convenzionalmente.

Le materie prime comuni includono plastiche post-consumo, pneumatici a fine vita e biomassa organica come i residui agricoli. Questi materiali sono ricchi di energia chimica che la pirolisi può sbloccare.

Il Valore Strategico degli Output della Pirolisi

La vera importanza della pirolisi risiede nell'utilità dei suoi tre output principali. Convertendo i rifiuti in questi prodotti, sostiene sia l'indipendenza energetica che un'economia più circolare.

Generare Energia con Syngas e Bio-olio

La pirolisi produce un gas combustibile (syngas) e un combustibile liquido (bio-olio). Dopo la raffinazione, entrambi possono essere utilizzati per generare elettricità o calore, trasformando efficacemente un flusso di rifiuti in una fonte di energia locale.

Ciò riduce la dipendenza dai combustibili fossili e fornisce uno sbocco sostenibile per i materiali non riciclabili.

Creare Ammendanti per il Suolo con Bio-char

Il residuo solido della pirolisi è un materiale stabile e ricco di carbonio chiamato bio-char. Se aggiunto al terreno, può migliorare la ritenzione idrica, la disponibilità di nutrienti e la salute generale del suolo.

In modo cruciale, il bio-char funge da forma di sequestro del carbonio, bloccando il carbonio nel terreno per secoli e aiutando a mitigare il cambiamento climatico. Può anche essere una materia prima per la produzione di carbone attivo di alta qualità.

Recuperare Materiali per un'Economia Circolare

Per specifici flussi di rifiuti come plastica e gomma, la pirolisi può scomporli nei loro componenti chimici di base. Questi materiali recuperati possono quindi servire come materia prima per la produzione di nuove plastiche o altri prodotti chimici.

Questo processo riduce la necessità di materie prime vergini, diminuisce l'impatto ambientale dell'estrazione e chiude il ciclo in un'economia circolare.

Comprendere i Compromessi e le Sfide

Sebbene promettente, la pirolisi non è una panacea. Una valutazione obiettiva richiede la comprensione dei suoi ostacoli operativi ed economici.

Significativi Requisiti Energetici

La pirolisi è un processo ad alta intensità energetica che richiede il riscaldamento dei materiali a temperature molto elevate. Affinché il sistema sia positivo dal punto di vista ambientale ed economico, l'energia recuperata dagli output deve superare l'energia consumata dal processo.

Alti Costi di Capitale

L'investimento iniziale per un impianto di pirolisi, inclusi il reattore, i sistemi di controllo e le attrezzature per la raffinazione dei prodotti, può essere sostanziale. Questa elevata barriera all'ingresso può rendere difficile l'adozione da parte di comuni o aziende più piccole.

La Necessità di un Controllo Preciso del Processo

L'efficienza e la qualità del prodotto dipendono fortemente dal mantenimento di condizioni di processo specifiche, come temperatura, velocità di riscaldamento e consistenza della materia prima. Qualsiasi deviazione può comportare output di valore inferiore o inefficienze di processo.

Purificazione del Prodotto a Valle

Il syngas grezzo, il bio-olio e il bio-char sono raramente abbastanza puri per un uso immediato. Spesso richiedono una significativa separazione e purificazione prima di poter essere venduti o utilizzati come combustibile o materia prima chimica, aggiungendo complessità e costi all'operazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Adottare la pirolisi richiede di allineare la tecnologia con un obiettivo strategico specifico. Il suo valore non è universale ma dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la deviazione dalle discariche: La pirolisi è un metodo estremamente efficace per ridurre drasticamente il volume e la massa dei rifiuti solidi che richiedono smaltimento.

- Se il tuo obiettivo principale è la generazione di entrate: Il successo dipende dalla tua capacità di raffinare in modo efficiente e trovare mercati stabili per gli output di bio-olio, syngas e bio-char.

- Se il tuo obiettivo principale è la sostenibilità ambientale: La chiave è garantire che il sistema sia energeticamente netto positivo e che le emissioni dell'intero ciclo di vita—dal trasporto alla lavorazione—siano inferiori rispetto ai metodi di smaltimento alternativi.

Se implementata correttamente, la pirolisi funge da potente strumento per trasformare il nostro rapporto con i rifiuti da uno di smaltimento a uno di recupero delle risorse.

Tabella Riassuntiva:

| Aspetto Chiave | Perché è Importante nella Gestione dei Rifiuti |

|---|---|

| Processo Centrale | Riscalda i rifiuti senza ossigeno, prevenendo le emissioni nocive della combustione (incenerimento). |

| Input Primari | Elabora materiali difficili da riciclare come plastiche, pneumatici e biomassa. |

| Output di Valore | Produce bio-olio e syngas (per l'energia), bio-char (per la salute del suolo) e prodotti chimici recuperati. |

| Vantaggio Principale | Trasforma i rifiuti da un costo di smaltimento a una fonte di entrate e risorse sostenibili. |

| Considerazione Chiave | Richiede un significativo apporto energetico e investimento di capitale per un funzionamento efficiente. |

Pronto a trasformare il tuo flusso di rifiuti in risorse preziose?

KINTEK è specializzata nel fornire attrezzature da laboratorio robuste e materiali di consumo essenziali per la ricerca, lo sviluppo e l'ottimizzazione dei processi di pirolisi. Che tu stia analizzando le materie prime, testando i parametri di processo o raffinando i prodotti finali, le nostre soluzioni ti aiutano a ottenere una valorizzazione dei rifiuti efficiente e scalabile.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le nostre attrezzature possono supportare i tuoi specifici obiettivi di gestione dei rifiuti e di economia circolare.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità