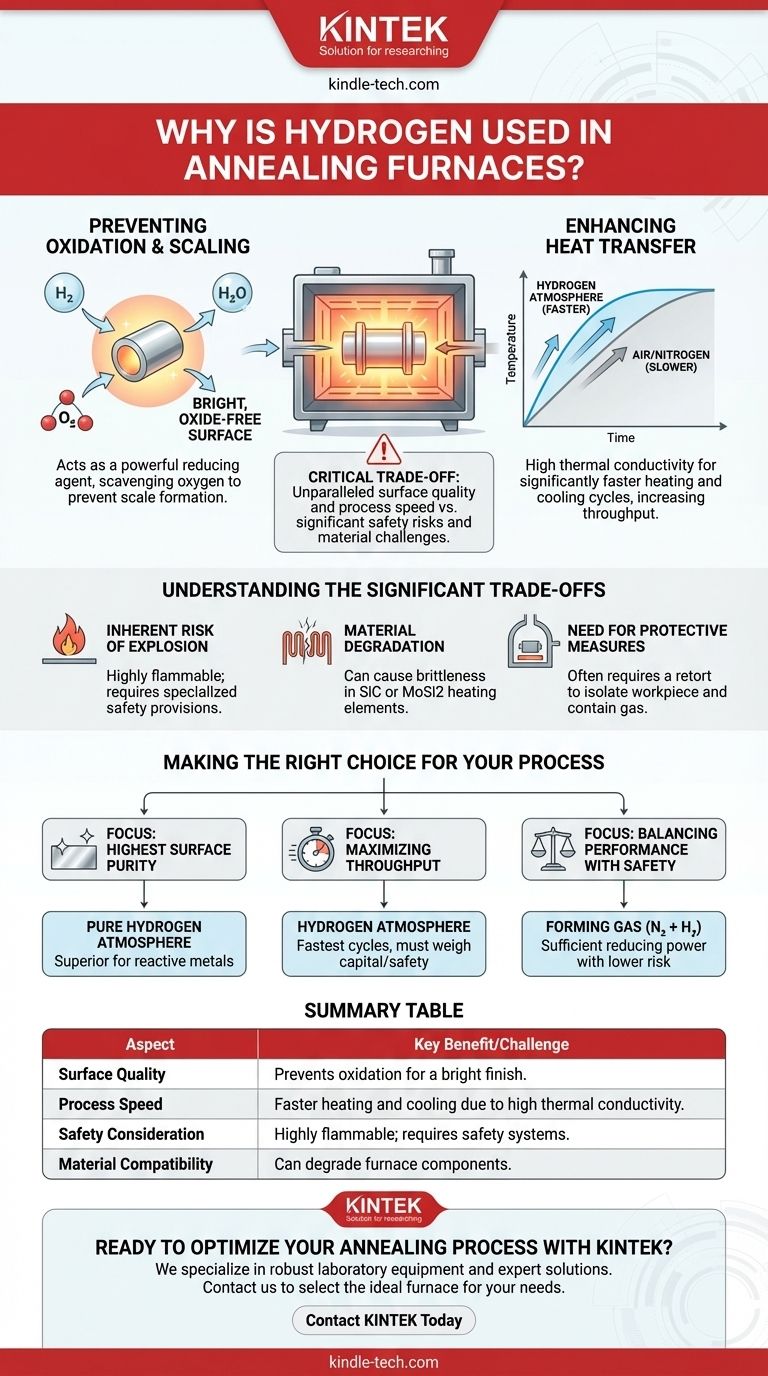

In sintesi, l'idrogeno viene utilizzato nei forni di ricottura per due ragioni principali: è un eccezionale agente riducente che previene l'ossidazione superficiale, e la sua elevata conduttività termica consente cicli di riscaldamento e raffreddamento molto più rapidi. Questa combinazione si traduce in un prodotto finale più pulito e un processo termico più efficiente.

La decisione di utilizzare un'atmosfera di idrogeno è un compromesso critico. Offre una qualità superficiale e una velocità di processo ineguagliabili, ma introduce significativi rischi per la sicurezza e sfide di compatibilità dei materiali che devono essere progettati e gestiti con precisione.

Le Funzioni Principali dell'Idrogeno nella Ricottura

Per comprendere l'uso dell'idrogeno, dobbiamo esaminare le sue specifiche proprietà chimiche e fisiche ad alte temperature. Queste proprietà affrontano direttamente le sfide comuni nel trattamento termico.

Prevenzione dell'Ossidazione e della Formazione di Scorie

Durante la ricottura, la superficie metallica riscaldata è altamente reattiva con qualsiasi ossigeno presente. Questa reazione forma uno strato indesiderato di ossidi, spesso chiamato scoria.

L'idrogeno agisce come un potente agente riducente. Scava e reagisce proattivamente con l'ossigeno residuo nel forno, formando vapore acqueo (H₂O) e impedendo all'ossigeno di legarsi alla superficie del metallo.

Ciò si traduce in una superficie brillante, pulita e priva di ossidi direttamente dal forno, eliminando spesso la necessità di successivi processi di pulizia costosi e dispendiosi in termini di tempo come il decapaggio acido o la sabbiatura abrasiva.

Miglioramento del Trasferimento di Calore

Il gas idrogeno ha una conduttività termica molto elevata, di gran lunga superiore a quella dell'aria o dell'azoto.

Questa proprietà fisica significa che trasferisce il calore da e verso il pezzo in modo molto più efficace. I vantaggi pratici sono tassi di riscaldamento e raffreddamento significativamente più rapidi.

Tempi di ciclo più rapidi aumentano la produttività complessiva e l'efficienza dell'operazione di produzione.

Comprendere i Significativi Compromessi

Sebbene i benefici siano chiari, l'idrogeno è un gas di processo esigente e pericoloso che richiede attrezzature specializzate e rigorosi protocolli di sicurezza.

Il Rischio Inerente di Esplosione

L'idrogeno è altamente infiammabile e può formare una miscela esplosiva con l'aria.

I forni che utilizzano atmosfere di idrogeno devono essere dotati di complete disposizioni di sicurezza, come cicli di spurgo, sistemi di monitoraggio del gas e costruzione antideflagrante, per mitigare questo rischio.

Degradazione del Materiale e Fragilità

Ad alte temperature, l'idrogeno può reagire negativamente con alcuni materiali utilizzati per costruire il forno stesso.

Gli elementi riscaldanti realizzati con materiali come il carburo di silicio (SiC) o il disiliciuro di molibdeno (MoSi2) possono diventare fragili e avere una durata di vita ridotta se esposti a un'atmosfera ricca di idrogeno.

La Necessità di Misure Protettive

Per gestire queste sfide, i forni a idrogeno ad alta temperatura utilizzano spesso una camera interna sigillata chiamata retorta.

La retorta contiene l'atmosfera di idrogeno e il pezzo in lavorazione, isolandoli efficacemente dagli elementi riscaldanti primari e dall'isolamento del forno. Ciò protegge i componenti del forno dall'attacco chimico e contiene il gas pericoloso.

Fare la Scelta Giusta per il Tuo Processo

La scelta dell'atmosfera giusta dipende interamente dal materiale da lavorare, dalla finitura superficiale richiesta e dalle tue priorità operative.

- Se il tuo obiettivo principale è ottenere la massima purezza superficiale possibile: Un'atmosfera di idrogeno puro è spesso la scelta superiore per metalli altamente reattivi come gli acciai inossidabili o per parti che richiedono una finitura perfettamente brillante.

- Se il tuo obiettivo principale è massimizzare la produttività: L'eccellente conduttività termica dell'idrogeno consente i cicli di riscaldamento e raffreddamento più rapidi possibili, ma questo deve essere bilanciato con gli elevati costi di capitale e di sicurezza.

- Se il tuo obiettivo principale è bilanciare le prestazioni con la sicurezza: Un "gas di formatura", una miscela non infiammabile di azoto e una piccola percentuale di idrogeno, spesso fornisce una potenza riducente sufficiente con un rischio per la sicurezza molto inferiore.

In definitiva, l'utilizzo di un'atmosfera di idrogeno è una decisione ingegneristica calcolata che bilancia la ricerca della perfetta qualità superficiale con la gestione del rischio operativo.

Tabella Riassuntiva:

| Aspetto | Beneficio/Sfida Chiave |

|---|---|

| Qualità Superficiale | Previene l'ossidazione, risultando in una finitura brillante e priva di ossidi. |

| Velocità del Processo | L'elevata conduttività termica consente cicli di riscaldamento e raffreddamento più rapidi. |

| Considerazione sulla Sicurezza | Altamente infiammabile; richiede sistemi e attrezzature di sicurezza specializzati. |

| Compatibilità dei Materiali | Può degradare alcuni componenti del forno come gli elementi riscaldanti in carburo di silicio. |

Pronto a ottimizzare il tuo processo di ricottura con l'atmosfera giusta?

Presso KINTEK, siamo specializzati nella fornitura di robuste attrezzature da laboratorio e soluzioni esperte per applicazioni di processo termico esigenti. Sia che tu stia lavorando con metalli reattivi che richiedono un'atmosfera di idrogeno incontaminata o che tu abbia bisogno di un'alternativa più sicura come il gas di formatura, il nostro team può aiutarti a selezionare la configurazione del forno ideale per bilanciare prestazioni, sicurezza ed efficienza.

Contattaci oggi per discutere le tue specifiche esigenze di ricottura e scoprire come l'esperienza di KINTEK nelle attrezzature da laboratorio può migliorare i tuoi risultati e la tua produttività.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo della sinterizzazione a idrogeno per le parti? Raggiungere la massima densità e resistenza alla corrosione

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura

- Qual è l'uso dell'idrogeno nei forni? Una chiave per la lavorazione ad alta temperatura priva di ossigeno

- Quando si dovrebbe usare un'atmosfera controllata? Prevenire la contaminazione e controllare le reazioni

- Cos'è la ricottura in idrogeno? Ottieni proprietà dei materiali superiori con la ricottura brillante