In sintesi, la co-pirolisi è importante perché risolve i problemi della pirolisi standard. Elaborando due o più materiali diversi insieme, come biomassa e plastica, crea effetti sinergici che migliorano la qualità del bio-olio finale, aumentano la resa di prodotti di valore e consentono la conversione efficiente di flussi di rifiuti complessi difficili da trattare da soli.

La co-pirolisi non riguarda solo la lavorazione di più rifiuti; si tratta di utilizzare le proprietà chimiche di un materiale di scarto per migliorarne strategicamente un altro durante il processo termico, trasformando materie prime di basso valore in combustibili e prodotti chimici di valore superiore.

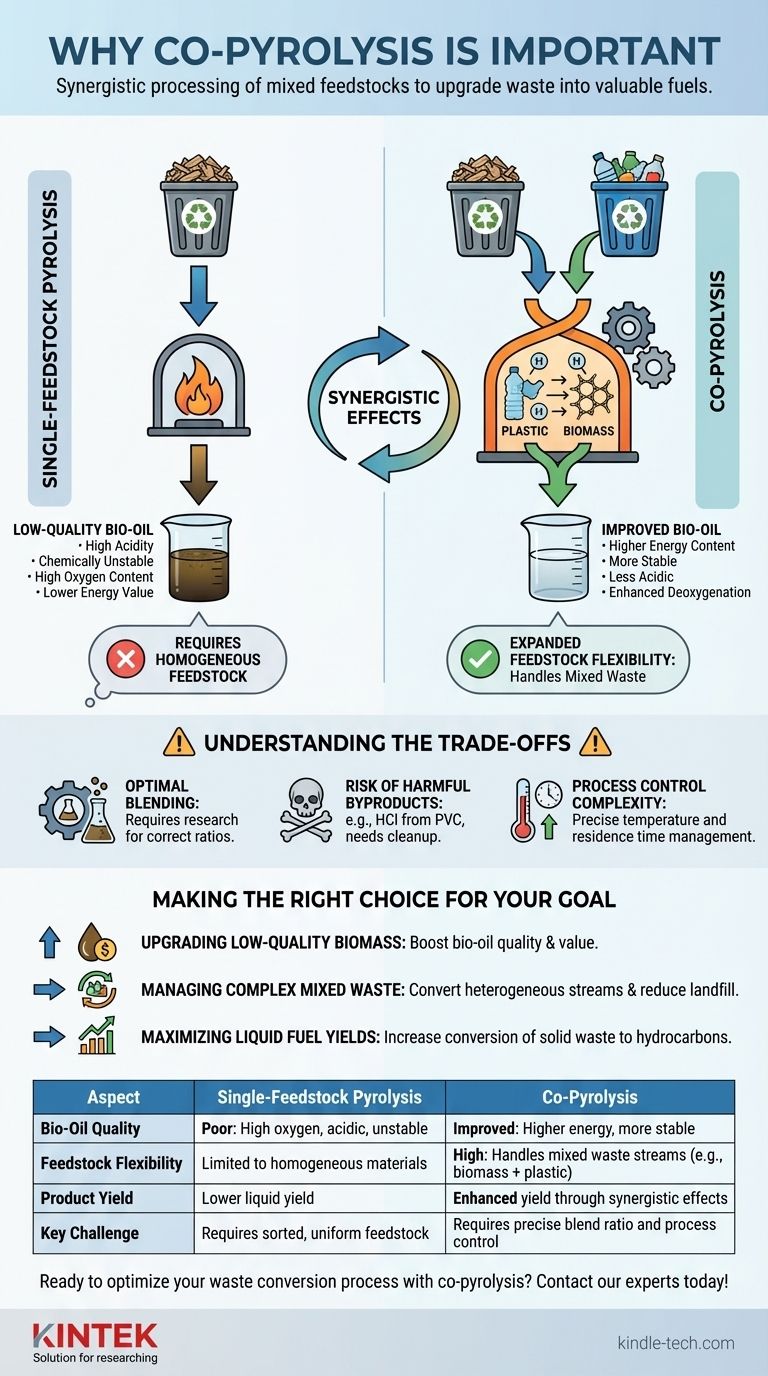

Le limitazioni della pirolisi a singola materia prima

La pirolisi è la decomposizione termica di materiale organico in assenza di ossigeno. Come tecnologia, è stata utilizzata per secoli per produrre prodotti come il carbone di legna. Tuttavia, se applicata ai moderni flussi di rifiuti, la lavorazione di un singolo tipo di materia prima presenta sfide significative.

Il problema del bio-olio di bassa qualità

Quando si pirolizza la biomassa (come legno o rifiuti agricoli) da sola, il combustibile liquido risultante, noto come bio-olio, è spesso di scarsa qualità. Tende ad essere altamente acido, chimicamente instabile e ha un alto contenuto di ossigeno, il che ne abbassa il valore energetico.

Il requisito di omogeneità della materia prima

La pirolisi standard funziona meglio con una materia prima uniforme e prevedibile. Questo è un grosso svantaggio quando si tratta di rifiuti reali, come i rifiuti solidi urbani, che sono una miscela altamente eterogenea di carta, plastica, cibo e altri materiali.

Come la co-pirolisi crea sinergia

La co-pirolisi supera queste limitazioni mescolando intenzionalmente diverse materie prime per creare interazioni chimiche benefiche all'interno del reattore. L'esempio più comune è la co-pirolisi di biomassa e plastiche.

Migliorare la qualità del combustibile

Le plastiche sono ricche di idrogeno e hanno un alto potere calorifico. Quando co-pirolizzate con la biomassa, l'idrogeno della plastica in decomposizione agisce come "donatore". Questo aiuta a rimuovere l'ossigeno dai composti derivati dalla biomassa, un processo chiamato deossigenazione.

Il risultato è un bio-olio più stabile, meno acido e con un contenuto energetico più elevato, rendendolo un candidato migliore per l'aggiornamento a combustibili per il trasporto.

Migliorare le rese dei prodotti

Le interazioni tra le diverse materie prime possono avere un effetto catalitico. I radicali e i composti prodotti da un materiale possono influenzare il percorso di decomposizione dell'altro, portando spesso a una maggiore resa di prodotti liquidi (bio-olio) o gassosi desiderati rispetto a quanto si otterrebbe pirolizzando ciascun materiale separatamente e miscelando i risultati.

Espansione della flessibilità della materia prima

La co-pirolisi fornisce una robusta soluzione tecnica per la conversione di flussi di rifiuti misti. Elimina la necessità di processi di smistamento costosi e spesso imperfetti, consentendo agli impianti di trattare direttamente plastiche miste o miscele di biomassa e plastica, il che riflette più accuratamente la composizione dei rifiuti nel mondo reale.

Comprendere i compromessi

Sebbene potente, la co-pirolisi introduce una propria serie di complessità che richiedono un'attenta gestione. Non è una soluzione universalmente semplice.

La sfida della miscelazione ottimale

Gli effetti sinergici dipendono fortemente dal rapporto di miscelazione. Un rapporto errato di biomassa rispetto alla plastica può non produrre i benefici desiderati o addirittura portare a prodotti di qualità inferiore. Trovare la miscela ottimale richiede una ricerca significativa e un controllo del processo.

Rischio di sottoprodotti nocivi

La co-lavorazione di alcuni materiali può generare composti indesiderati o tossici. Ad esempio, la pirolisi di plastiche contenenti cloro (come il PVC) può produrre acido cloridrico (HCl) corrosivo o diossine tossiche, che richiedono sistemi di pulizia aggiuntivi a valle.

Complessità del controllo di processo

Materiali diversi si decompongono a temperature e velocità diverse. La gestione di un reattore di co-pirolisi richiede un controllo preciso della temperatura e del tempo di residenza per garantire che entrambe le materie prime siano convertite in modo efficiente senza compromettere il processo.

Fare la scelta giusta per il tuo obiettivo

La co-pirolisi dovrebbe essere vista come uno strumento strategico da impiegare quando i suoi benefici specifici si allineano con il tuo obiettivo primario.

- Se il tuo obiettivo principale è migliorare la biomassa di bassa qualità: La co-pirolisi con una materia prima ricca di idrogeno come la plastica è uno dei metodi più efficaci per migliorare la qualità e il valore del bio-olio.

- Se il tuo obiettivo principale è la gestione di rifiuti misti complessi: La co-pirolisi offre un potente percorso per convertire flussi eterogenei, come i rifiuti solidi urbani, in prodotti di valore riducendo il volume delle discariche.

- Se il tuo obiettivo principale è massimizzare le rese di combustibile liquido: Gli effetti sinergici della co-pirolisi possono aumentare la conversione dei rifiuti solidi in preziosi idrocarburi liquidi, aumentando l'efficienza complessiva del processo.

In definitiva, la co-pirolisi trasforma la sfida dell'eterogeneità dei rifiuti in un'opportunità di vantaggio chimico.

Tabella riassuntiva:

| Aspetto | Pirolisi a singola materia prima | Co-pirolisi |

|---|---|---|

| Qualità del bio-olio | Scarsa: Alto ossigeno, acido, instabile | Migliorata: Maggiore energia, più stabile |

| Flessibilità della materia prima | Limitata a materiali omogenei | Elevata: Gestisce flussi di rifiuti misti (es. biomassa + plastica) |

| Resa del prodotto | Minore resa liquida | Resa migliorata grazie a effetti sinergici |

| Sfida chiave | Richiede materie prime selezionate e uniformi | Richiede un rapporto di miscelazione e un controllo di processo precisi |

Pronto a ottimizzare il tuo processo di conversione dei rifiuti con la co-pirolisi? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Che tu stia esplorando rapporti di miscelazione ottimali o aumentando la scala della lavorazione di rifiuti misti, le nostre soluzioni ti aiutano a ottenere biocarburanti di qualità superiore e maggiore efficienza. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi di innovazione della pirolisi del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato