In breve, l'argon viene utilizzato nei forni per creare uno scudo protettivo e non reattivo attorno a un materiale durante il riscaldamento. Questa atmosfera inerte è fondamentale perché ad alte temperature, la maggior parte dei materiali, specialmente i metalli, reagirà rapidamente e in modo distruttivo con l'ossigeno nell'aria, un processo noto come ossidazione. L'uso dell'argon sposta l'aria, impedendo che si verifichino queste reazioni chimiche indesiderate e preservando l'integrità del materiale.

La sfida principale nella lavorazione ad alta temperatura non è il calore in sé, ma le reazioni chimiche indesiderate che il calore accelera. L'argon risolve questo problema creando un ambiente inerte, agendo come una barriera stabile e invisibile che protegge il materiale dalla contaminazione atmosferica.

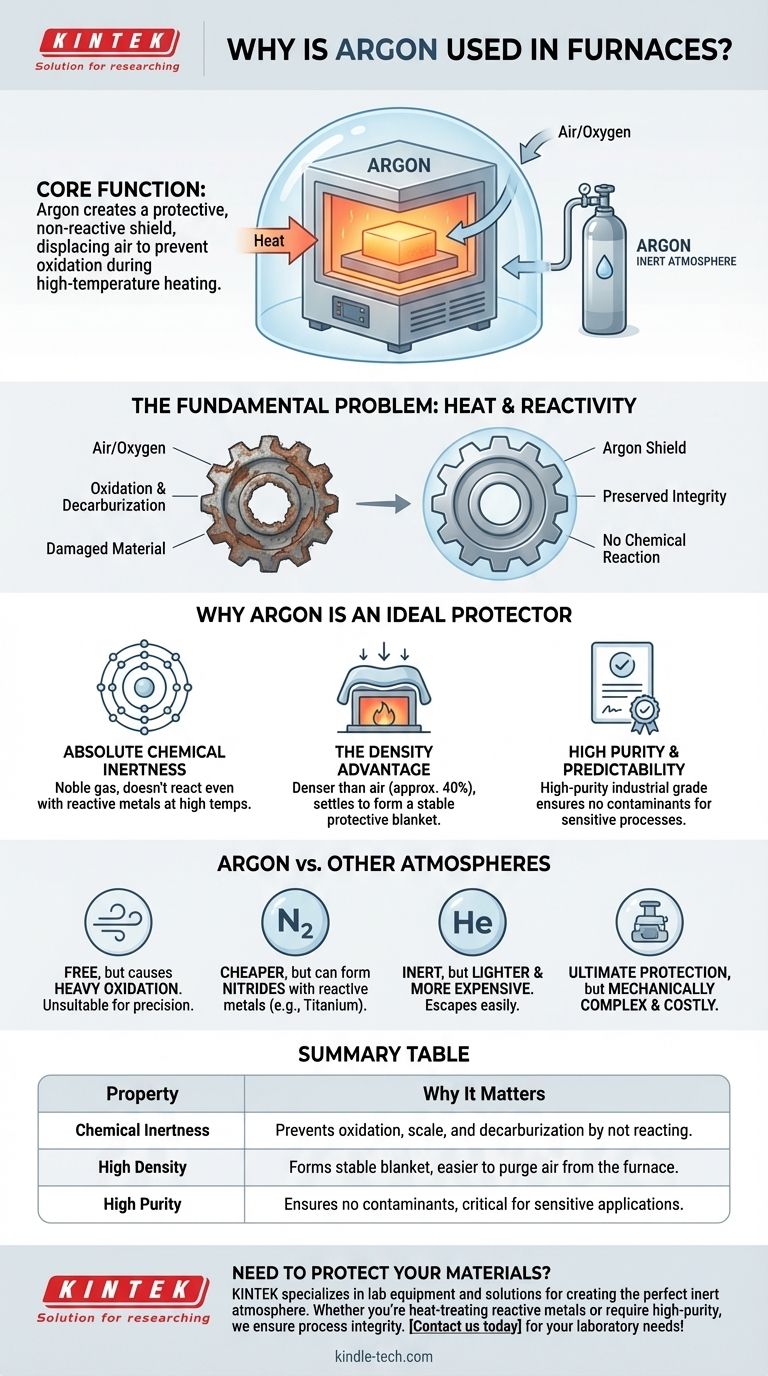

Il problema fondamentale: calore e reattività

I forni ad alta temperatura vengono utilizzati per modificare fondamentalmente le proprietà di un materiale. Tuttavia, l'energia stessa che consente questi cambiamenti rende anche il materiale altamente suscettibile ai danni dell'atmosfera circostante.

Cosa succede quando i materiali incontrano l'aria calda?

A temperature elevate, l'ossigeno nell'aria attacca aggressivamente la superficie di molti materiali. Per i metalli, ciò si traduce in ossidazione, la formazione di uno strato di scaglie fragile e sfaldabile.

Questa ossidazione può rovinare un componente modificandone le dimensioni, indebolendone la struttura e compromettendone la finitura superficiale. Per alcuni acciai, il carbonio all'interno della lega può anche reagire con l'atmosfera, un processo dannoso chiamato decarburazione.

La necessità di un'atmosfera protettiva

Per prevenire questo danno, l'aria reattiva all'interno del forno deve essere sostituita con un gas che non reagisca con il pezzo, anche a temperature estreme.

Questo è noto come creazione di un'atmosfera inerte. L'obiettivo è creare un ambiente chimicamente neutro in cui il processo di trattamento termico possa procedere senza effetti collaterali indesiderati dai gas atmosferici.

Perché l'argon è un protettore ideale

Sebbene diversi gas possano essere utilizzati per creare un'atmosfera protettiva, l'argon possiede una combinazione unica di proprietà che lo rendono eccezionalmente efficace e affidabile per applicazioni esigenti.

Assoluta inerzia chimica

L'argon è un gas nobile. Ciò significa che i suoi atomi hanno un guscio esterno completo di elettroni, il che lo rende estremamente stabile e restio a formare legami chimici con altri elementi.

A differenza dell'azoto, che a volte può reagire con metalli come il titanio o alcuni acciai inossidabili ad alte temperature per formare nitruri, l'argon rimane completamente non reattivo in tutte le condizioni del forno.

Il vantaggio della densità

Un vantaggio critico e pratico dell'argon è la sua densità. È circa il 40% più denso dell'aria e significativamente più denso dell'azoto.

Questa densità lo fa "depositare" all'interno della camera del forno, formando efficacemente una coperta protettiva stabile sul pezzo. Ciò rende più facile spurgare l'aria dal forno e meno probabile che fuoriesca, fornendo una protezione più affidabile rispetto ai gas più leggeri.

Elevata purezza e prevedibilità

L'argon di grado industriale è prodotto con una purezza estremamente elevata. Questa coerenza garantisce che non vengano introdotti contaminanti sconosciuti nel forno, il che è fondamentale per processi sensibili come la produzione di semiconduttori o la produzione di impianti medicali.

Comprendere i compromessi: argon vs. altre atmosfere

La scelta di un'atmosfera del forno è un equilibrio tra costi, prestazioni e compatibilità dei materiali. L'argon è una scelta tecnica superiore, ma non sempre l'unica opzione.

Argon vs. Aria

L'uso dell'aria è gratuito ma adatto solo per processi in cui un'ossidazione pesante è accettabile o addirittura desiderata. Per quasi tutti i trattamenti termici di precisione, l'aria non è un'opzione praticabile.

Argon vs. Azoto

Questo è il compromesso più comune. L'azoto è molto più economico dell'argon ed è anche relativamente inerte. È perfettamente adatto per il trattamento termico di molti acciai comuni.

Tuttavia, per i metalli reattivi (come titanio, zirconio o alcuni acciai ad alta lega), l'azoto non è sufficientemente inerte e può formare nitruri indesiderati, rendendo l'argon la scelta necessaria.

Argon vs. Elio

L'elio è anche un gas nobile completamente inerte. Tuttavia, è molto più leggero dell'aria e fuoriesce molto facilmente da una camera del forno. È anche significativamente più costoso dell'argon, quindi il suo utilizzo è riservato ad applicazioni di nicchia in cui è specificamente richiesta la sua elevata conduttività termica.

Argon vs. Vuoto

Un forno a vuoto, che rimuove quasi tutta l'atmosfera, fornisce l'ambiente inerte definitivo. Tuttavia, questi sistemi sono meccanicamente complessi, costosi da acquistare e utilizzare e possono avere cicli di lavorazione più lenti. L'argon fornisce un livello di protezione simile per molte applicazioni con apparecchiature più semplici ed economiche.

Fare la scelta giusta per il tuo processo

La selezione dell'atmosfera corretta è fondamentale per ottenere il risultato desiderato da qualsiasi processo ad alta temperatura. La tua decisione dovrebbe essere guidata dal tuo materiale e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per acciai generici: Un'atmosfera a base di azoto è spesso sufficiente e più economica.

- Se stai lavorando con metalli reattivi come il titanio o richiedi un'inerzia assoluta senza formazione di nitruri: L'argon è la scelta essenziale e corretta.

- Se hai bisogno della massima purezza possibile per elettronica sensibile o dispositivi medici: È necessaria un'atmosfera di argon ad alta purezza o un forno a vuoto.

In definitiva, la scelta della giusta atmosfera del forno è una decisione fondamentale che controlla direttamente la qualità, l'integrità e le prestazioni del prodotto finale.

Tabella riassuntiva:

| Proprietà chiave | Perché è importante per l'uso nel forno |

|---|---|

| Inerzia chimica | Previene ossidazione, scaglie e decarburazione non reagendo con il pezzo. |

| Alta densità | Forma una coperta protettiva stabile sui materiali, rendendo più facile spurgare l'aria dal forno. |

| Alta purezza | Garantisce che non vengano introdotti contaminanti, il che è fondamentale per applicazioni sensibili come i semiconduttori. |

Hai bisogno di proteggere i tuoi materiali durante la lavorazione ad alta temperatura? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni per creare l'atmosfera inerte perfetta per la tua specifica applicazione. Che tu stia trattando termicamente metalli reattivi o richiedendo condizioni di elevata purezza, la nostra esperienza garantisce l'integrità del tuo processo. Contattaci oggi per discutere come possiamo supportare le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quando si dovrebbe usare un'atmosfera controllata? Prevenire la contaminazione e controllare le reazioni

- Quali sono i principali vantaggi dell'utilizzo della sinterizzazione a idrogeno per le parti? Raggiungere la massima densità e resistenza alla corrosione

- Qual è l'uso dell'idrogeno nei forni? Una chiave per la lavorazione ad alta temperatura priva di ossigeno

- Cos'è il trattamento termico in atmosfera di idrogeno? Ottenere una purezza superficiale e una brillantezza superiori

- Perché è necessario un forno industriale con controllo dell'atmosfera di idrogeno per il pre-sintering dei materiali Fe-Cr-Al?