Nella maggior parte dei contesti moderni, un forno elettrico ad arco (EAF) è considerato superiore a un tradizionale altoforno (BF) grazie al suo costo di capitale significativamente inferiore, alla maggiore flessibilità operativa e all'impronta ambientale più ridotta. Gli EAF funzionano come enormi impianti di riciclaggio, fondendo rottami d'acciaio con archi elettrici ad alta potenza, il che consente cicli di produzione più rapidi e la capacità di operare in modo efficiente su scala ridotta.

La scelta tra un Forno Elettrico ad Arco e un Altoforno è una decisione strategica tra due filosofie di produzione fondamentalmente diverse. Gli EAF rappresentano un modello agile basato sul riciclaggio, mentre gli Alforni rappresentano un processo industriale su larga scala basato su materie prime.

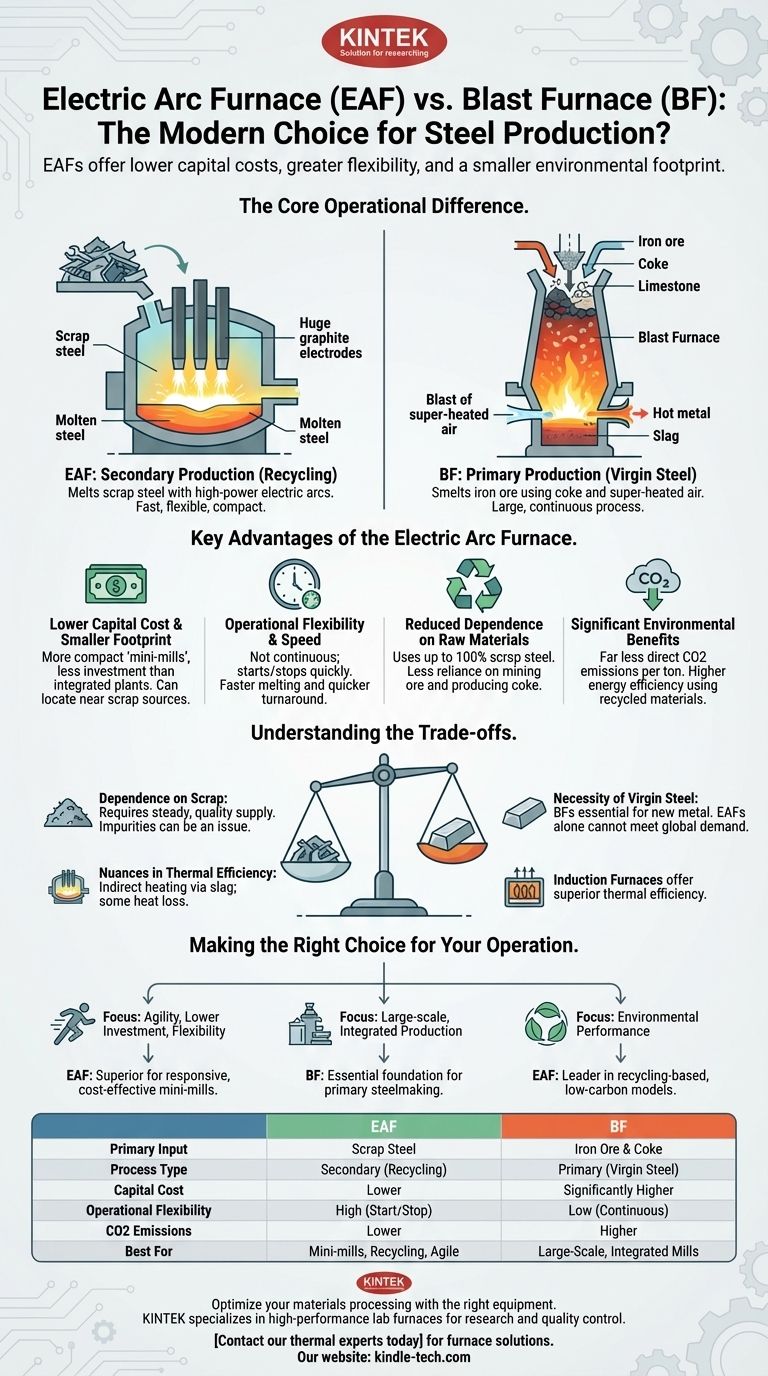

La Differenza Operativa Fondamentale

Per capire perché si sceglie l'uno o l'altro, è necessario prima comprendere le loro distinte funzioni. Non sono strumenti intercambiabili; sono gli ancoraggi di due diverse vie di produzione dell'acciaio.

Come Funziona un Altoforno

Un altoforno è il primo passo nella produzione primaria dell'acciaio. È un reattore chimico massiccio, in funzionamento continuo, che fonde il minerale di ferro.

L'aria surriscaldata viene "soffiata" nel forno per bruciare il coke (un combustibile ad alto contenuto di carbonio derivato dal carbone), che fonde il minerale di ferro e il calcare in ghisa liquida, nota anche come "metallo caldo". Questa ghisa deve poi essere ulteriormente lavorata in un Convertitore a Ossigeno Basico (BOF) per diventare acciaio.

Come Funziona un Forno Elettrico ad Arco

Un forno elettrico ad arco è il centro della produzione secondaria dell'acciaio, che è essenzialmente il riciclaggio dell'acciaio. Non utilizza minerale di ferro o coke.

Invece, carica il forno principalmente con rottami d'acciaio. Enormi elettrodi di grafite vengono abbassati nel forno, e un immenso arco elettrico scorre tra di essi e attraverso il metallo, generando un calore intenso che fonde i rottami. Questo acciaio fuso può quindi essere raffinato e colato direttamente.

Principali Vantaggi del Forno Elettrico ad Arco

Il modello EAF offre numerosi vantaggi convincenti che si allineano con le moderne pressioni economiche e ambientali.

Costo di Capitale Inferiore e Impronta Più Piccola

Un impianto EAF costa sostanzialmente meno da costruire rispetto all'acciaieria integrata richiesta per un altoforno e i suoi forni a coke e convertitori a ossigeno basico di supporto.

Poiché l'attrezzatura è più compatta e autonoma, gli EAF possono essere costruiti come "mini-acciaierie", che sono impianti più piccoli e più distribuiti geograficamente che possono essere localizzati più vicino alle fonti di rottami e ai clienti.

Flessibilità Operativa e Velocità

Gli EAF non sono progettati per il funzionamento continuo. Possono essere avviati e arrestati in tempi relativamente brevi, il che offre un'immensa flessibilità per rispondere alla domanda del mercato e alle fluttuazioni dei prezzi dell'elettricità.

Inoltre, si riscaldano e fondono l'acciaio molto più velocemente di quanto un altoforno possa produrre metallo caldo. Questa velocità, combinata con un controllo preciso della temperatura, consente tempi di consegna più rapidi.

Ridotta Dipendenza dalle Materie Prime

Il processo EAF può utilizzare fino al 100% di rottami d'acciaio come input primario. Ciò riduce drasticamente la dipendenza dall'estrazione del minerale di ferro e dalla produzione di coke, che sono processi ad alta intensità energetica e dannosi per l'ambiente.

Questo modello trasforma l'acciaio da materiale monouso a materiale continuamente riciclabile, creando un'economia più circolare.

Significativi Benefici Ambientali

Evitando l'uso di coke e la riduzione chimica del minerale di ferro, gli EAF producono molte meno emissioni dirette di CO2 per tonnellata di acciaio rispetto al tradizionale percorso BF-BOF.

La loro maggiore efficienza energetica, derivante dall'utilizzo di materiale riciclato anziché partire dal minerale vergine, li rende un pilastro degli sforzi per decarbonizzare l'industria siderurgica.

Comprendere i Compromessi

Nonostante i suoi numerosi vantaggi, l'EAF non è un sostituto universale dell'altoforno. La sua efficacia dipende da condizioni specifiche.

Dipendenza dalla Disponibilità di Rottami

Il modello EAF dipende interamente da una fornitura costante e conveniente di rottami d'acciaio di alta qualità. Nelle regioni in cui i rottami sono scarsi o contaminati, il funzionamento di un EAF può diventare economicamente non redditizio.

La qualità dell'acciaio finale è anche direttamente collegata alla qualità dei rottami in ingresso. La rimozione di alcuni contaminanti, come il rame, può essere difficile e costosa.

Necessità della Produzione di Acciaio Vergine

Un'industria siderurgica globale non può funzionare solo con gli EAF. Gli altoforni sono essenziali per produrre acciaio vergine dal minerale di ferro, introducendo nuovo metallo nella fornitura globale.

Senza la produzione primaria dagli altoforni, il pool di rottami disponibili per gli EAF si esaurirebbe. I due sistemi attualmente esistono in una relazione simbiotica.

Sfumature nell'Efficienza Termica

Sebbene gli EAF siano altamente efficienti da una prospettiva di processo e energetica totale, il loro metodo di riscaldamento non è perfetto. Il calore dell'arco elettrico deve trasferirsi al metallo, spesso attraverso uno strato di scoria.

Questa è una forma di riscaldamento indiretto, e una quantità significativa di calore può essere persa attraverso le pareti e il tetto del forno. Altre tecnologie, come i forni a induzione, possono offrire una efficienza termica superiore generando calore direttamente all'interno del metallo stesso.

Fare la Scelta Giusta per la Tua Operazione

In definitiva, il forno "migliore" è quello che si allinea con i tuoi obiettivi strategici, la disponibilità di risorse e la posizione di mercato.

- Se il tuo obiettivo principale è l'agilità, un investimento iniziale inferiore e la flessibilità di produzione: Il Forno Elettrico ad Arco è la scelta superiore per costruire una mini-acciaieria reattiva ed economica.

- Se il tuo obiettivo principale è la produzione integrata su larga scala da materie prime: L'Altoforno rimane la base essenziale e collaudata del percorso primario di produzione dell'acciaio.

- Se il tuo obiettivo principale è la performance ambientale e lo sfruttamento di un'economia circolare: L'EAF è il chiaro leader, consentendo un modello di business basato sul riciclaggio e su emissioni di carbonio significativamente inferiori.

Scegliere la tecnologia giusta significa abbinare lo strumento alla missione industriale che intendi realizzare.

Tabella Riepilogativa:

| Caratteristica | Forno Elettrico ad Arco (EAF) | Altoforno (BF) |

|---|---|---|

| Input Primario | Rottami d'Acciaio | Minerale di Ferro & Coke |

| Tipo di Processo | Secondario (Riciclaggio) | Primario (Acciaio Vergine) |

| Costo di Capitale | Inferiore | Significativamente Superiore |

| Flessibilità Operativa | Alta (Avvio/Arresto Facile) | Bassa (Funzionamento Continuo) |

| Emissioni di CO2 | Inferiori | Superiori |

| Ideale Per | Mini-acciaierie, Riciclaggio, Produzione Agile | Acciaierie Integrate su Larga Scala |

Ottimizza la lavorazione dei tuoi materiali con l'attrezzatura giusta.

Che il tuo laboratorio o impianto pilota sia coinvolto nella metallurgia, nei test dei materiali o nello sviluppo di processi, la scelta della giusta tecnologia di riscaldamento è fondamentale per l'efficienza e i risultati. KINTEK è specializzata in forni da laboratorio ad alte prestazioni, inclusi forni a muffola, forni a tubo e modelli ad alta temperatura, progettati per soddisfare le precise esigenze di lavorazione termica della ricerca e del controllo qualità.

Lascia che KINTEK sia il tuo partner nell'innovazione. Forniamo l'attrezzatura affidabile e il supporto esperto di cui hai bisogno per spingere i confini della scienza dei materiali.

Contatta oggi i nostri esperti termici per discutere la tua applicazione specifica e trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni