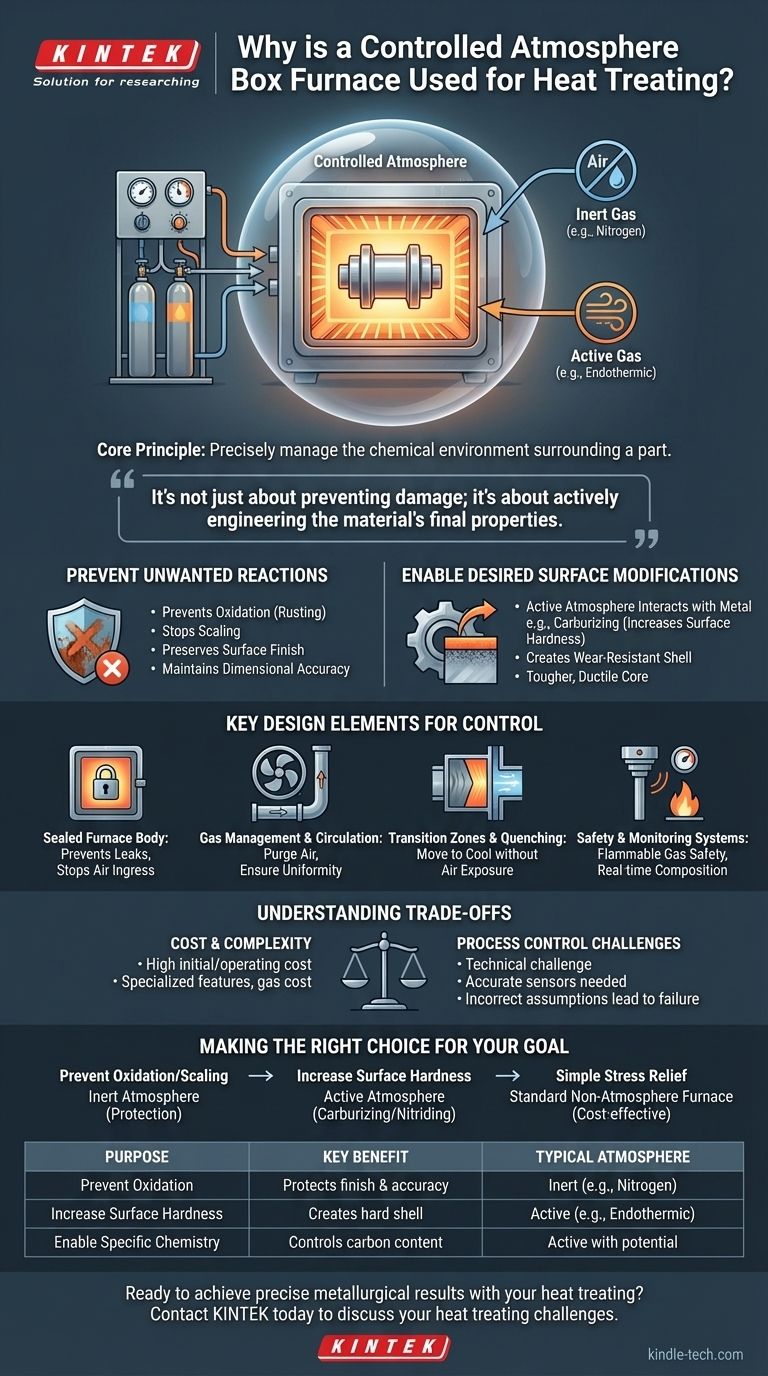

In sostanza, un forno a muffola ad atmosfera controllata viene utilizzato per il trattamento termico al fine di gestire con precisione l'ambiente chimico che circonda un pezzo. Questo controllo previene reazioni indesiderate, come l'ossidazione (ruggine) e la formazione di scaglie, e allo stesso tempo consente modifiche chimiche specifiche e desiderabili alla superficie del materiale, come l'aumento della sua durezza.

Il punto cruciale è che il controllo dell'atmosfera del forno trasforma il trattamento termico da un semplice processo di riscaldamento e raffreddamento in un sofisticato strumento metallurgico. Non si tratta solo di prevenire danni; si tratta di ingegnerizzare attivamente le proprietà finali del materiale per soddisfare specifiche esigenti.

Il Ruolo Fondamentale dell'Atmosfera

Il gas all'interno del forno non è solo uno spazio di riempimento; è una variabile di processo critica che interagisce direttamente con il metallo trattato, specialmente ad alte temperature. La scelta dell'atmosfera determina il successo dell'intera operazione.

Prevenire Reazioni Indesiderate

Se riscaldati in presenza di ossigeno, la maggior parte dei metalli si ossiderà rapidamente. Questo crea uno strato di scaglie sulla superficie che può rovinare la finitura e la precisione dimensionale del pezzo.

Un forno ad atmosfera controllata sostituisce l'aria con una miscela di gas specifica che impedisce il verificarsi di queste reazioni distruttive, preservando l'integrità del pezzo.

Consentire Modifiche Superficiali Desiderate

Oltre alla semplice protezione, un'atmosfera attiva è progettata per reagire intenzionalmente con la superficie del metallo.

Processi come la carburazione introducono carbonio nella superficie dell'acciaio, creando un pezzo con un guscio esterno molto duro e resistente all'usura e un nucleo più tenace e duttile. Questo è possibile solo in un'atmosfera con un potenziale di carbonio precisamente controllato.

Elementi Chiave di Progettazione per il Controllo Atmosferico

Un forno non può mantenere un'atmosfera specifica senza caratteristiche di progettazione specializzate. Questi componenti lavorano insieme per creare un ambiente sigillato e gestibile.

Il Corpo del Forno Sigillato

La base di qualsiasi forno ad atmosfera è una camera eccezionalmente ben sigillata. Questa integrità è vitale per impedire la fuoriuscita dell'atmosfera controllata e, cosa più importante, per impedire l'ingresso di aria esterna (ossigeno).

Gestione e Circolazione del Gas

È necessario un sistema per introdurre i gas desiderati, spurgare l'aria iniziale e mantenere la composizione corretta durante tutto il ciclo di riscaldamento. Un ventilatore sigillato fa circolare il gas per garantire una temperatura e un'esposizione chimica uniformi su tutte le superfici del pezzo.

Zone di Transizione e Tempra

Una "stanza posteriore" o camera di transizione consente di spostare il pezzo dalla camera di riscaldamento principale in una vasca di tempra (per un raffreddamento rapido) senza mai essere esposto all'aria esterna. Ciò previene l'ossidazione del pezzo caldo appena prima della fase critica di tempra.

Sistemi di Sicurezza e Monitoraggio

Molti gas atmosferici sono infiammabili o combustibili. Pertanto, questi forni sono dotati di dispositivi di sicurezza e antideflagranti avanzati. La tecnologia dei sensori viene utilizzata anche per monitorare la composizione del gas in tempo reale.

Comprendere i Compromessi

Sebbene potenti, i forni ad atmosfera controllata introducono complessità e costi che non sono sempre necessari.

Costo e Complessità

La necessità di un recipiente perfettamente sigillato, sistemi di gestione del gas, caratteristiche di sicurezza avanzate e il costo dei gas di processo stessi rendono i forni ad atmosfera significativamente più costosi da acquistare e gestire rispetto alle loro controparti a cielo aperto.

Sfide nel Controllo del Processo

Mantenere una composizione precisa del gas è una sfida tecnica. Il successo si basa su sensori accurati e una profonda comprensione delle reazioni chimiche che avvengono. Assunzioni errate sul potenziale dell'atmosfera possono portare a pezzi che non soddisfano le specifiche richieste.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del giusto processo di trattamento termico dipende interamente dai requisiti finali del pezzo.

- Se il tuo obiettivo principale è prevenire l'ossidazione superficiale e la formazione di scaglie su pezzi sensibili: Un forno ad atmosfera inerte fornisce la protezione necessaria.

- Se il tuo obiettivo principale è aumentare la durezza superficiale e la resistenza all'usura: Un forno ad atmosfera attiva per processi come la carburazione o la nitrurazione è essenziale.

- Se il tuo obiettivo principale è un semplice scarico delle tensioni o ricottura su pezzi non critici: Un forno a muffola standard, senza atmosfera, è spesso la soluzione più economica.

In definitiva, un forno ad atmosfera controllata ti dà il controllo sulla chimica superficiale del materiale, garantendo che il prodotto finale si comporti esattamente come progettato.

Tabella riassuntiva:

| Scopo | Vantaggio Chiave | Tipo di Atmosfera Tipica |

|---|---|---|

| Prevenire Ossidazione/Formazione di Scaglie | Protegge la finitura superficiale e la precisione dimensionale | Inerte (es. Azoto, Argon) |

| Aumentare la Durezza Superficiale | Crea un guscio duro e resistente all'usura (es. carburazione) | Attiva (es. gas endotermico) |

| Consentire Chimica Specifica | Controlla precisamente il contenuto di carbonio superficiale per le proprietà | Attiva con potenziale di carbonio controllato |

Pronto a ottenere risultati metallurgici precisi con il tuo trattamento termico?

In KINTEK, siamo specializzati in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a muffola ad atmosfera controllata progettati per applicazioni esigenti. Sia che tu debba prevenire l'ossidazione su componenti sensibili o eseguire processi attivi come la carburazione, le nostre soluzioni forniscono il controllo esatto di cui hai bisogno.

Serviamo laboratori e produttori che richiedono risultati affidabili e ripetibili. Lascia che i nostri esperti ti aiutino a selezionare il forno giusto per i tuoi obiettivi specifici.

Contatta KINTEK oggi per discutere le tue sfide di trattamento termico e scoprire la giusta soluzione ad atmosfera controllata per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Perché viene utilizzato un forno ad atmosfera ad alta temperatura per il trattamento termico a 850°C di FeCrAl? Migliorare l'affidabilità del materiale

- Quale ruolo gioca una coperta di gas argon ad alta purezza nei test di corrosione ad alta temperatura? Garantire un'accuratezza precisa dei dati

- Quale ruolo svolge un forno a atmosfera che utilizza gas idrogeno nel pretrattamento delle polveri di lega Cu-Cr-Nb? (Punti chiave)

- Quali sono le necessità del processo di ricottura? Una guida per alleviare le tensioni e ripristinare la duttilità

- Come si crea un'atmosfera riducente in un forno? Padroneggia i Metodi per Risultati Senza Ossidazione

- Qual è il pericolo principale associato all'uso dei gas inerti? Il pericolo silenzioso dello spostamento dell'ossigeno

- Cos'è un sistema ad atmosfera controllata? Padroneggiare la composizione dell'aria per processi industriali e di laboratorio