Nel trattamento termico industriale, l'idrogeno viene utilizzato nei forni per due ragioni principali: la sua eccezionale conducibilità termica consente cicli rapidi di riscaldamento e raffreddamento, e la sua reattività chimica crea un'atmosfera attiva e priva di ossigeno che pulisce le superfici metalliche e previene l'ossidazione. Queste proprietà lo rendono inestimabile per i processi che richiedono alta precisione e purezza superficiale.

L'idrogeno offre prestazioni ineguagliabili per specifici processi termici, ma i suoi vantaggi comportano rischi significativi per la sicurezza e sfide di compatibilità dei materiali. La decisione di utilizzarlo è un compromesso ingegneristico critico tra capacità di processo e complessità operativa.

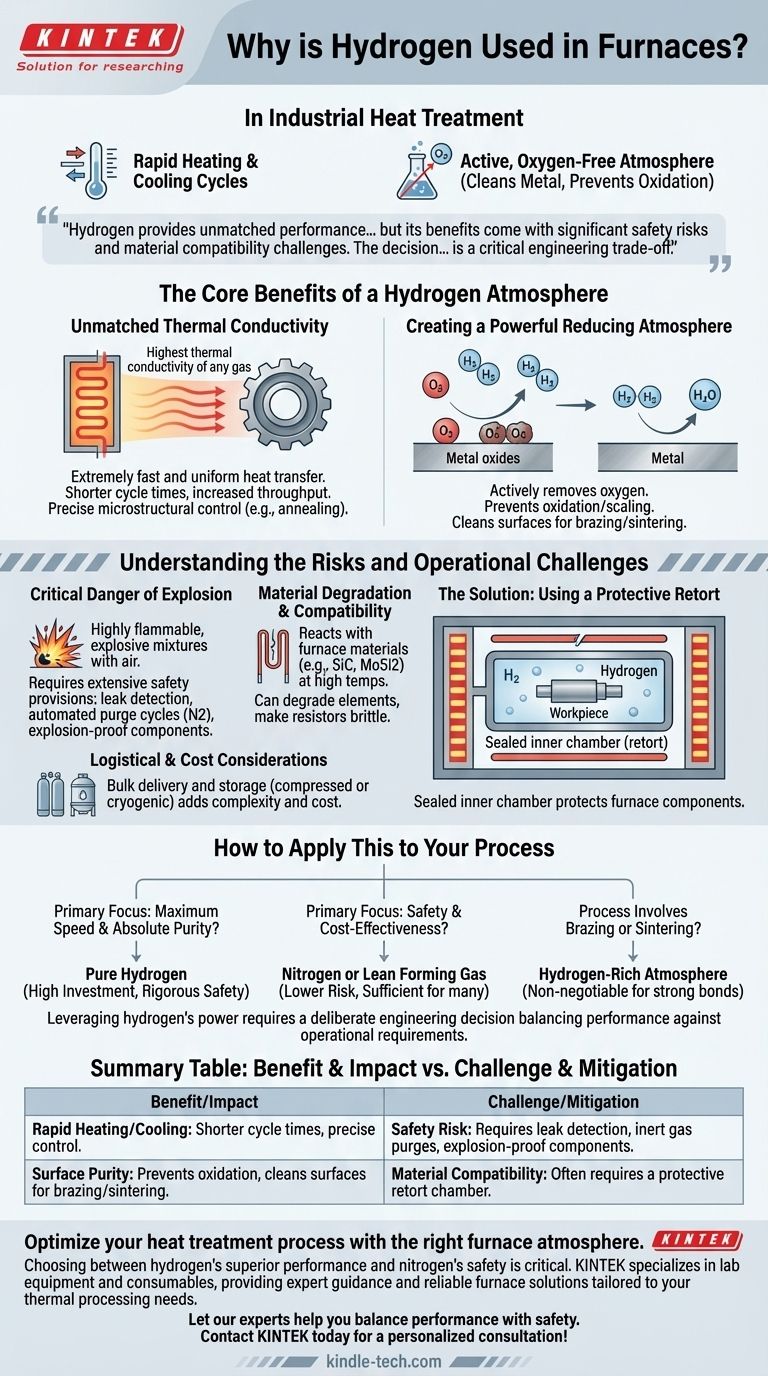

I Vantaggi Fondamentali di un'Atmosfera di Idrogeno

L'uso dell'idrogeno non è arbitrario; viene scelto per vantaggi fisici e chimici distinti che altri gas non possono offrire.

Conducibilità Termica Ineguagliabile per Processi Rapidi

Il gas idrogeno ha la più alta conducibilità termica di qualsiasi gas. Questa proprietà fisica è un vantaggio significativo per il processo.

Consente un trasferimento di calore estremamente rapido e uniforme ai pezzi in trattamento. Ciò accelera sia il riscaldamento che il raffreddamento (tempra), il che può ridurre drasticamente i tempi di ciclo e aumentare la produttività del forno.

Questa rapida risposta termica consente anche un controllo preciso della microstruttura finale e delle proprietà meccaniche del materiale, il che è fondamentale in processi come la ricottura dei metalli.

Creazione di un'Atmosfera Fortemente Riducente

Nella terminologia dei forni, un'atmosfera riducente è quella che rimuove attivamente l'ossigeno. L'idrogeno è un potente agente riducente.

Ad alte temperature, il gas idrogeno (H₂) reagisce prontamente con qualsiasi ossigeno (O₂) presente, formando vapore acqueo (H₂O) che viene poi sfiatato. Ciò impedisce ai pezzi metallici di ossidarsi o formare scaglie durante il processo ad alta temperatura.

Inoltre, l'idrogeno può reagire e rimuovere gli ossidi esistenti dalla superficie del metallo, pulendo efficacemente il pezzo. Ciò è essenziale per applicazioni come la brasatura, dove sono necessarie superfici perfettamente pulite affinché il metallo d'apporto si leghi correttamente.

Comprendere i Rischi e le Sfide Operative

I vantaggi dell'idrogeno sono accompagnati da notevoli esigenze operative e pericoli che devono essere gestiti con ingegneria specializzata e protocolli rigorosi.

Il Pericolo Critico di Esplosione

L'idrogeno è altamente infiammabile e può formare miscele esplosive con l'aria. Questo è il rischio più grande associato al suo utilizzo nei forni.

Di conseguenza, qualsiasi sistema di forno che utilizzi idrogeno puro o miscele ricche di idrogeno (gas di formazione) deve essere dotato di ampie e spesso costose disposizioni di sicurezza. Queste includono il rilevamento delle perdite, cicli di spurgo automatizzati con gas inerte (come l'azoto) e componenti antideflagranti.

Degrado e Compatibilità dei Materiali

L'idrogeno non è inerte. Ad alte temperature, la sua reattività può essere distruttiva per il forno stesso.

Gli elementi riscaldanti realizzati con materiali comuni come il carburo di silicio (SiC) o il disilicuro di molibdeno (MoSi₂) possono essere attaccati chimicamente e degradati da un'atmosfera di idrogeno puro. Altri componenti metallici, come le resistenze, possono diventare fragili nel tempo.

La Soluzione: Utilizzo di un Retort Protettivo

Per mitigare il degrado dei materiali, i forni ad alta temperatura a idrogeno utilizzano spesso un retort. Si tratta di una camera interna sigillata, tipicamente realizzata con una lega metallica speciale.

Il retort contiene l'atmosfera di idrogeno e il pezzo da lavorare, separandoli fisicamente dall'isolamento primario e dagli elementi riscaldanti del forno. Ciò protegge i componenti vulnerabili dall'attacco chimico e migliora la sicurezza e la longevità del forno.

Considerazioni Logistiche e di Costo

A differenza dell'azoto, che può spesso essere generato in loco, l'idrogeno deve essere tipicamente consegnato e immagazzinato alla rinfusa, sia come gas compresso che come liquido criogenico. Ciò aggiunge complessità logistica e costi all'operazione.

Come Applicarlo al Tuo Processo

La scelta dell'atmosfera del forno giusta dipende interamente dai requisiti del tuo processo, bilanciando le prestazioni rispetto alla sicurezza e al costo.

- Se la tua attenzione principale è la massima velocità di processo e la purezza assoluta della superficie: Le proprietà termiche e riducenti superiori dell'idrogeno puro sono probabilmente necessarie, ma richiedono un investimento significativo in un forno specializzato e protocolli di sicurezza rigorosi.

- Se la tua attenzione principale è la sicurezza e l'efficacia dei costi: Un'atmosfera a base di azoto o un gas di formazione magro (ad esempio, 5% idrogeno, 95% azoto) può fornire una prevenzione dell'ossidazione sufficiente per molte applicazioni con un profilo di rischio molto più basso.

- Se il tuo processo prevede la brasatura o la sinterizzazione: La pulizia attiva e la riduzione degli ossidi da un'atmosfera ricca di idrogeno sono spesso un requisito non negoziabile per ottenere legami metallurgici forti e affidabili.

In definitiva, sfruttare la potenza dell'idrogeno richiede una decisione ingegneristica deliberata che bilanci le sue prestazioni eccezionali con i suoi esigenti requisiti operativi.

Tabella Riassuntiva:

| Vantaggio | Caratteristica Chiave | Impatto sul Processo |

|---|---|---|

| Riscaldamento/Raffreddamento Rapido | Massima conducibilità termica di qualsiasi gas | Tempi di ciclo più brevi, controllo preciso della microstruttura |

| Purezza Superficiale | Potente agente riducente (rimuove l'ossigeno) | Previene l'ossidazione, pulisce le superfici metalliche per brasatura/sinterizzazione |

| Considerazione Operativa | Sfida Chiave | Strategia di Mitigazione |

| Rischio per la Sicurezza | Altamente infiammabile/esplosivo | Richiede rilevamento perdite, spurghi con gas inerte, componenti antideflagranti |

| Compatibilità dei Materiali | Può degradare i componenti del forno | Spesso richiede una camera a retort protettiva |

Ottimizza il tuo processo di trattamento termico con l'atmosfera del forno giusta.

Scegliere tra le prestazioni superiori dell'idrogeno e la sicurezza delle alternative a base di azoto è una decisione critica per l'efficienza e la sicurezza del tuo laboratorio. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta e soluzioni per forni affidabili su misura per le tue specifiche esigenze di trattamento termico, sia che tu richieda i risultati rapidi e puri dell'idrogeno sia un'alternativa più sicura ed economica.

Lascia che i nostri esperti ti aiutino a bilanciare prestazioni e sicurezza. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quando si dovrebbe usare un'atmosfera controllata? Prevenire la contaminazione e controllare le reazioni

- Quali sono gli effetti dell'idrogeno (H2) in un ambiente controllato di forno? Padroneggiare la riduzione e il rischio

- Quali sono i principali vantaggi dell'utilizzo della sinterizzazione a idrogeno per le parti? Raggiungere la massima densità e resistenza alla corrosione

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura

- Perché è necessaria un'atmosfera riducente all'idrogeno per la ricottura del tungsteno? Garantire la purezza nella lavorazione ad alta temperatura