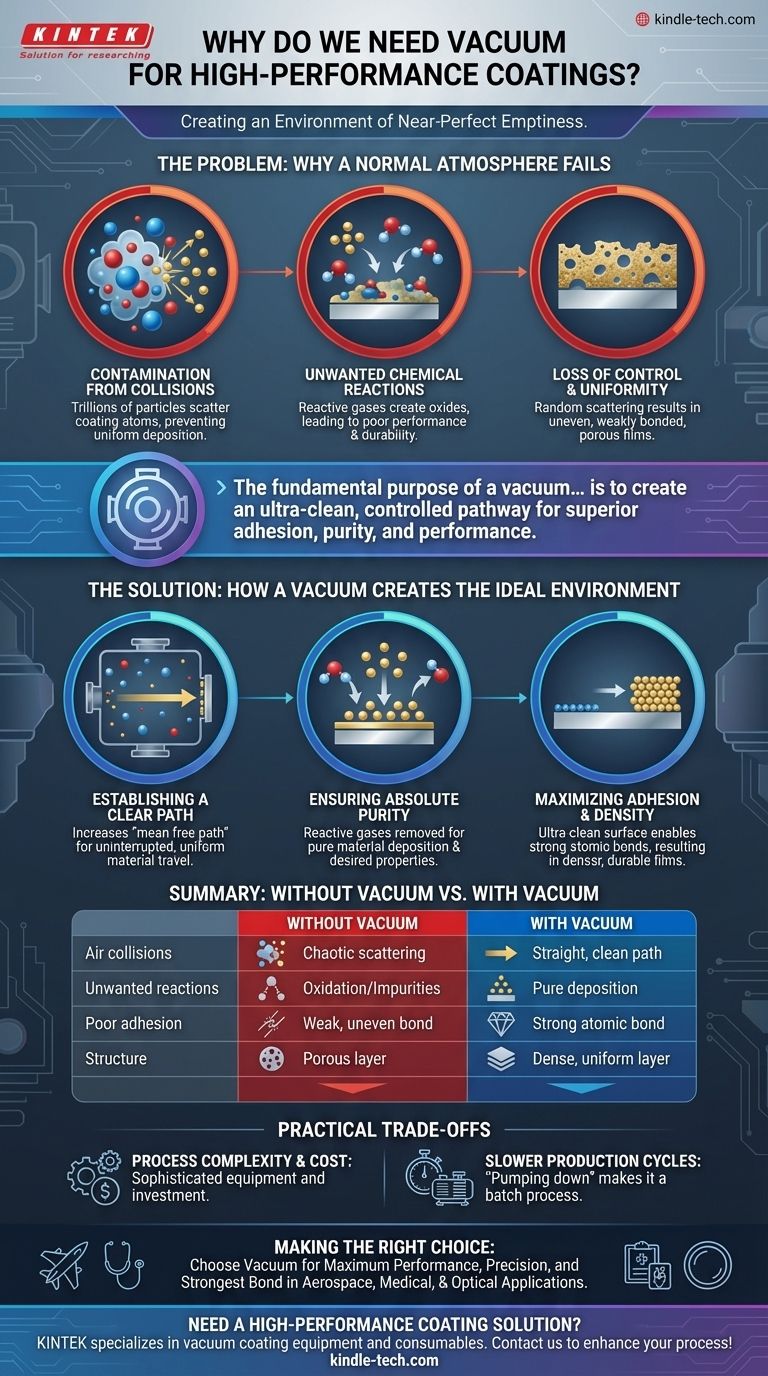

Per ottenere un rivestimento ad alte prestazioni, è prima necessario creare un ambiente di vuoto quasi perfetto. Un vuoto è essenziale per i processi di rivestimento perché rimuove l'aria e altre particelle di gas dalla camera. Queste particelle interferirebbero altrimenti con il processo di rivestimento, scontrandosi con il materiale di rivestimento e impedendogli di formare uno strato puro, denso e fortemente legato sulla superficie bersaglio.

Lo scopo fondamentale di un vuoto nel rivestimento non è solo rimuovere l'aria, ma creare un percorso ultra-pulito e controllato. Ciò assicura che il materiale di rivestimento viaggi dalla sua sorgente al substrato senza collisioni o contaminazioni, che è il segreto per ottenere adesione, purezza e prestazioni superiori.

Il Problema dell'Aria: Perché un'Atmosfera Normale Fallisce

Il rivestimento su scala nanometrica è un processo di precisione. Tentare questo in un ambiente atmosferico normale introduce variabili incontrollabili che lavorano attivamente contro l'obiettivo di una finitura perfetta.

Contaminazione da Collisioni

In un'atmosfera standard, una camera è piena di trilioni di particelle per centimetro cubo, principalmente azoto, ossigeno e vapore acqueo. Quando il materiale di rivestimento viene vaporizzato, i suoi atomi viaggiano verso la superficie bersaglio, o substrato.

Senza un vuoto, questi atomi di rivestimento entrerebbero immediatamente in collisione con le particelle d'aria, disperdendoli e impedendo loro di raggiungere il substrato in modo uniforme.

Reazioni Chimiche Indesiderate

Quelle collisioni non sono solo ostruzioni fisiche. Gli atomi di rivestimento altamente energizzati possono reagire con gas come ossigeno o vapore acqueo.

Ciò crea composti indesiderati, come ossidi, all'interno dello strato di rivestimento. Il film finale non è più puro, portando a prestazioni drasticamente ridotte, scarsa durabilità e proprietà imprevedibili.

Perdita di Controllo e Uniformità

L'obiettivo del rivestimento avanzato è spesso quello di creare un film estremamente sottile e perfettamente uniforme. In presenza di aria, la dispersione casuale e le reazioni rendono impossibile questo livello di controllo.

Il rivestimento sarebbe irregolare, poroso e debolmente legato alla superficie perché uno strato di aria e contaminanti rimarrebbe sempre sul substrato, impedendo un legame atomico diretto.

Come un Vuoto Crea l'Ambiente Ideale

Rimuovendo quasi tutte le particelle dalla camera, un vuoto trasforma l'ambiente da caotico e reattivo a pulito e prevedibile. Ciò consente un processo di deposizione fondamentalmente superiore.

Stabilire un Percorso Chiaro

La creazione di un vuoto riduce drasticamente il numero di particelle nella camera. Ciò aumenta il "cammino libero medio", ovvero la distanza media che una particella può percorrere prima di collidere con un'altra.

In un vuoto spinto, questo percorso diventa più lungo della camera stessa. Ciò garantisce che gli atomi di rivestimento viaggino in una linea retta e ininterrotta dalla sorgente al substrato, assicurando una copertura uniforme.

Garantire la Purezza Assoluta

Con la rimozione di gas reattivi come l'ossigeno, il materiale di rivestimento si deposita nella sua forma pura. Il materiale che vaporizza dalla sorgente è lo stesso materiale che arriva sul substrato.

Questa purezza è fondamentale per ottenere le proprietà desiderate, che si tratti della durezza del nitruro di titanio o della chiarezza ottica di un rivestimento antiriflesso.

Massimizzare Adesione e Densità

Prima che inizi il processo di rivestimento, il vuoto aiuta a rimuovere contaminanti residui e umidità dalla superficie del substrato.

Quando il flusso puro di materiale di rivestimento arriva su questa superficie ultra-pulita, può formare un legame atomico molto più forte e diretto. Ciò si traduce in un film più denso e meno poroso che aderisce molto meglio e fornisce una protezione superiore contro l'usura e la corrosione.

Comprendere i Compromessi Pratici

Sebbene il rivestimento sotto vuoto offra risultati eccezionali, è un processo più complesso e impegnativo rispetto all'applicazione di una semplice vernice o immersione. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Complessità e Costo del Processo

I sistemi di rivestimento sotto vuoto richiedono attrezzature sofisticate, comprese camere sigillate, pompe potenti e manometri di monitoraggio precisi. Ciò rappresenta un investimento significativo sia in capitale che in competenza operativa.

Cicli di Produzione Più Lenti

Raggiungere un vuoto spinto non è istantaneo. Una parte significativa del tempo di processo è dedicata al "pompaggio" della camera al livello di pressione richiesto. Ciò lo rende un processo batch, che può essere più lento rispetto ai metodi di rivestimento atmosferico continui.

Idoneità dei Materiali

Il processo si basa sull'evaporazione di un materiale con calore o sulla sua sputtering con ioni. Alcuni materiali o leghe complesse possono decomporsi o alterare la loro struttura chimica in queste condizioni, rendendoli inadatti alle tecniche di deposizione sotto vuoto standard.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere di utilizzare un processo di rivestimento sotto vuoto dipende interamente dalle prestazioni che si richiedono dal prodotto finale.

- Se la tua attenzione principale è la massima prestazione e durata: Il rivestimento sotto vuoto è essenziale per creare le superfici dure, resistenti all'usura e alla corrosione richieste dalle applicazioni aerospaziali, mediche e di utensileria di fascia alta.

- Se la tua attenzione principale è la precisione e la chiarezza ottica: Per prodotti come lenti, sensori o microelettronica, il controllo a livello nanometrico e la purezza offerti dalla deposizione sotto vuoto non sono negoziabili.

- Se la tua attenzione principale è il legame più forte possibile: L'ambiente ultra-pulito di un vuoto è l'unico modo per garantire un legame denso, potente e non contaminato tra il rivestimento e il substrato.

In definitiva, l'uso di un vuoto riguarda il raggiungimento del controllo totale sull'ambiente di rivestimento, che è la base per creare superfici ingegnerizzate di precisione e ad alte prestazioni.

Tabella Riassuntiva:

| Problema Senza Vuoto | Vantaggio Con Vuoto |

|---|---|

| Contaminazione da collisioni di particelle d'aria | Deposizione di materiale pura e ininterrotta |

| Reazioni chimiche indesiderate (es. ossidazione) | Proprietà del rivestimento pulite e prevedibili |

| Scarsa adesione e copertura non uniforme | Forte legame atomico e film uniforme |

| Strati incontrollati e porosi | Rivestimenti densi e ad alte prestazioni |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per il rivestimento sotto vuoto, fornendo la precisione e la purezza richieste per applicazioni aerospaziali, mediche e ottiche. Contattaci oggi per discutere come le nostre soluzioni possono migliorare il tuo processo di rivestimento e le prestazioni del prodotto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Qual è la funzione di un gorgogliatore riscaldato a temperatura controllata? Ottimizzare TDMAT per la deposizione di film di TiO2

- Quali sono i metodi di deposizione CVD? Scegliere la fonte di energia giusta per il vostro film sottile

- Cos'è la CVD in tecnologia? Una guida alla deposizione chimica da vapore per materiali avanzati

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Qual è il funzionamento del metodo di deposizione chimica da vapore? Una guida alla costruzione di film sottili ad alte prestazioni

- Quali sono i metodi di purificazione dei nanotubi di carbonio? Ottieni CNT ad alta purezza per la tua applicazione

- Come funzionano le apparecchiature per l'infiltrazione chimica da vapore (CVI)? Master interfaccia BN e deposizione di matrice SiC

- Qual è la differenza tra deposizione chimica da vapore e deposizione fisica da vapore? Scegliere il metodo di rivestimento a film sottile giusto