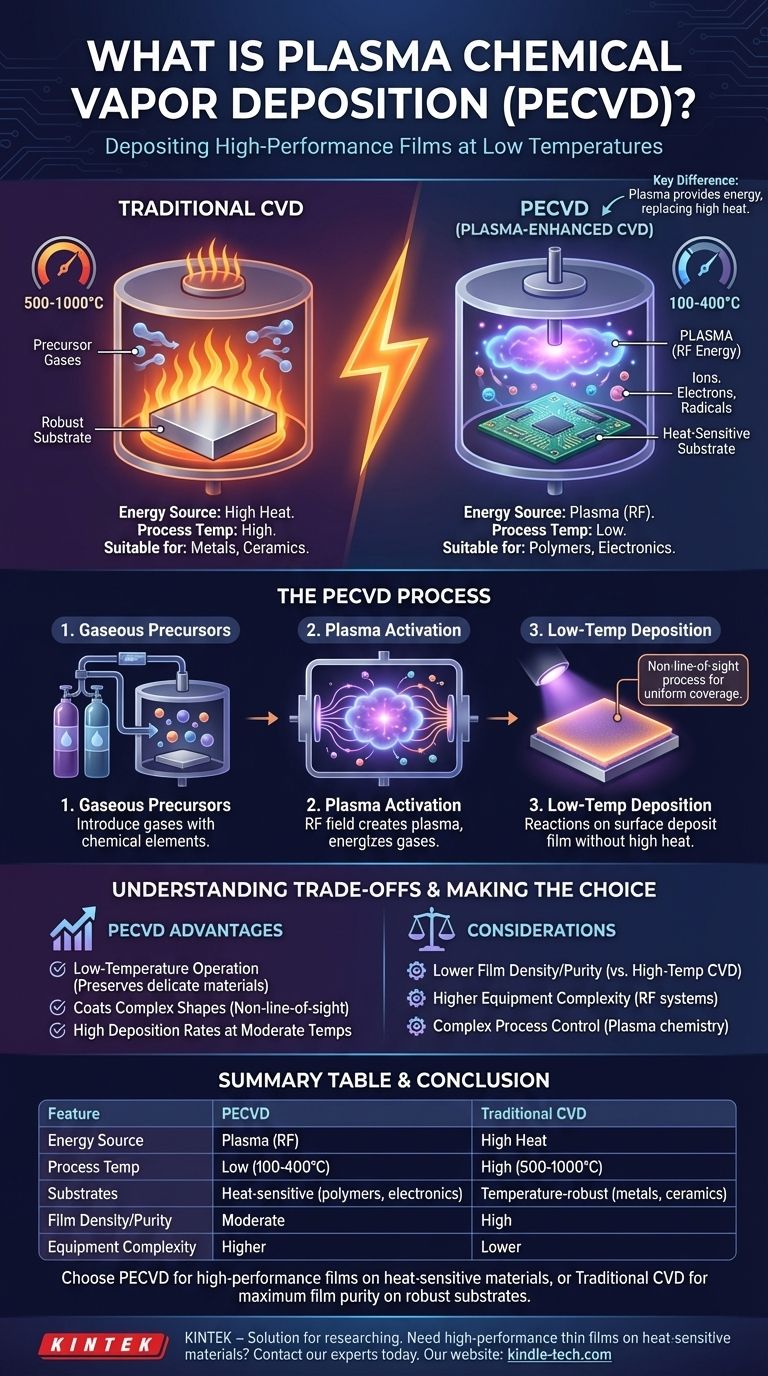

Nella sua essenza, la deposizione chimica da fase vapore potenziata dal plasma (PECVD) è un processo per depositare film sottili e ad alte prestazioni su una superficie. Si basa sui principi della deposizione chimica da fase vapore (CVD) standard, ma aggiunge un elemento cruciale: il plasma. Questo plasma energizza i gas precursori, consentendo alle reazioni chimiche necessarie per la deposizione di avvenire a temperature significativamente più basse rispetto ai metodi tradizionali.

La differenza essenziale tra PECVD e CVD convenzionale è la fonte di energia. Mentre la CVD standard si basa su temperature elevate per guidare le reazioni chimiche, la PECVD utilizza un campo elettrico per creare un plasma a bassa temperatura che fornisce l'energia necessaria, rendendola adatta per materiali sensibili al calore.

Le Fondamenta: La Deposizione Chimica da Fase Vapore (CVD) Standard

Per comprendere la PECVD, dobbiamo prima comprendere il processo che essa potenzia. La CVD standard è una tecnologia di rivestimento potente e versatile.

Il Principio Fondamentale: Precursori Gassosi

Il processo inizia posizionando un pezzo, o substrato, all'interno di una camera di reazione. Vengono quindi introdotti gas precursori contenenti gli elementi chimici del rivestimento desiderato.

Il Ruolo dell'Energia: Attivazione Termica

Nella CVD tradizionale, questa camera viene riscaldata a temperature estremamente elevate. Questa energia termica scompone i gas precursori e guida una reazione chimica sulla superficie del substrato, depositando un film solido e sottile atomo per atomo.

Il Risultato: Un Film di Alta Qualità

Poiché il rivestimento è costruito da una fase gassosa, la CVD è un processo non a linea di vista. Ciò consente di creare rivestimenti altamente uniformi e puri che possono coprire completamente forme complesse e superfici di precisione. I film risultanti sono durevoli e possono essere progettati per proprietà come la resistenza alla corrosione o all'abrasione.

L'Innovazione: L'Aggiunta del Plasma

La PECVD modifica fondamentalmente il modo in cui l'energia viene fornita al sistema, sbloccando nuove capacità.

Cos'è il Plasma?

Spesso chiamato il "quarto stato della materia", il plasma è un gas ionizzato. Applicando un forte campo elettrico (tipicamente un campo a radiofrequenza o RF) al gas a bassa pressione nella camera, i suoi atomi vengono scomposti in una miscela di ioni, elettroni e specie neutre altamente reattive chiamate radicali.

Come il Plasma Sostituisce il Calore

Questi elettroni energetici e i radicali nel plasma sono ciò che guida le reazioni chimiche. Essi collidono con le molecole del gas precursore, scomponendole nei blocchi costitutivi necessari per la deposizione.

Questo processo fornisce l'energia di attivazione per la reazione senza richiedere alte temperature. La temperatura complessiva del substrato può rimanere centinaia di gradi più bassa rispetto a un processo CVD tradizionale.

Il Vantaggio delle Temperature Più Basse

Questo funzionamento a bassa temperatura è il motivo principale per l'utilizzo della PECVD. Consente la deposizione di film di alta qualità su materiali che verrebbero danneggiati o distrutti dall'intenso calore della CVD convenzionale, come plastiche, polimeri e circuiti integrati complessi.

Comprendere i Compromessi

Sebbene potente, la PECVD non è un sostituto universale per tutti i processi CVD. La scelta comporta chiari compromessi.

Qualità e Densità del Film

Poiché la PECVD opera a temperature più basse, gli atomi depositati hanno meno energia termica per disporsi in una struttura cristallina perfetta. Ciò può comportare film che hanno una densità inferiore o incorporano più impurità (come l'idrogeno dai gas precursori) rispetto ai film cresciuti con CVD ad alta temperatura.

Complessità delle Apparecchiature

Un sistema PECVD richiede hardware aggiuntivo per generare e controllare il plasma, inclusi alimentatori RF e reti di adattamento di impedenza. Ciò aumenta la complessità e il potenziale costo delle apparecchiature rispetto a un reattore CVD termico più semplice.

Controllo del Processo

La gestione della chimica del plasma è intrinsecamente più complessa della gestione di un processo puramente termico. Le proprietà finali del film sono altamente sensibili a parametri come la potenza RF, la pressione e i flussi di gas, richiedendo un controllo preciso per garantire risultati coerenti.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra CVD tradizionale e PECVD dipende interamente dal tuo substrato e dalle proprietà desiderate del film.

- Se la tua priorità principale è la massima purezza e densità del film su un substrato robusto alla temperatura: La CVD tradizionale ad alta temperatura è spesso la scelta migliore.

- Se la tua priorità principale è depositare un film ad alte prestazioni su un materiale sensibile al calore come un polimero o un dispositivo elettronico assemblato: La PECVD è la soluzione necessaria ed efficace.

- Se la tua priorità principale è ottenere elevate velocità di deposizione a temperature moderate: La PECVD fornisce un equilibrio prezioso tra velocità di processo e budget termico.

Comprendere la differenza fondamentale tra energia termica ed energia del plasma è la chiave per selezionare la tecnologia di deposizione corretta per la tua applicazione specifica.

Tabella Riassuntiva:

| Caratteristica | PECVD | CVD Tradizionale |

|---|---|---|

| Fonte di Energia | Plasma (RF) | Calore Elevato |

| Temperatura di Processo | Bassa (100-400°C) | Alta (500-1000°C) |

| Substrati Idonei | Sensibili al calore (polimeri, elettronica) | Robusti alla temperatura (metalli, ceramiche) |

| Densità/Purezza del Film | Moderata | Alta |

| Complessità Apparecchiature | Maggiore | Minore |

Hai bisogno di depositare film sottili ad alte prestazioni su materiali sensibili al calore? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi PECVD, per aiutarti a ottenere rivestimenti precisi a bassa temperatura per polimeri, elettronica e altri substrati delicati. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare la tua ricerca o il tuo processo produttivo!

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come fa la PECVD a depositare film a basse temperature? Padroneggia l'innovazione dei film sottili a bassa temperatura

- I rivestimenti DLC sono resistenti alla corrosione? Come questo rivestimento agisce come barriera impermeabile

- Qual è la differenza tra l'ossido LPCVD e PECVD? Scegliere il metodo di deposizione giusto per il budget termico

- Cos'è un sistema PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- A cosa serve il processo di deposizione chimica da vapore assistita da plasma (PECVD) per la fabbricazione? Una guida ai film sottili a bassa temperatura

- Cos'è una sorgente di plasma? Una guida alla generazione e al controllo del gas ionizzato per applicazioni industriali

- Quale ruolo gioca un sistema di controllo del flusso di massa del gas nella deposizione DLC? Padroneggiare l'uniformità chimica e il drogaggio con argento

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura