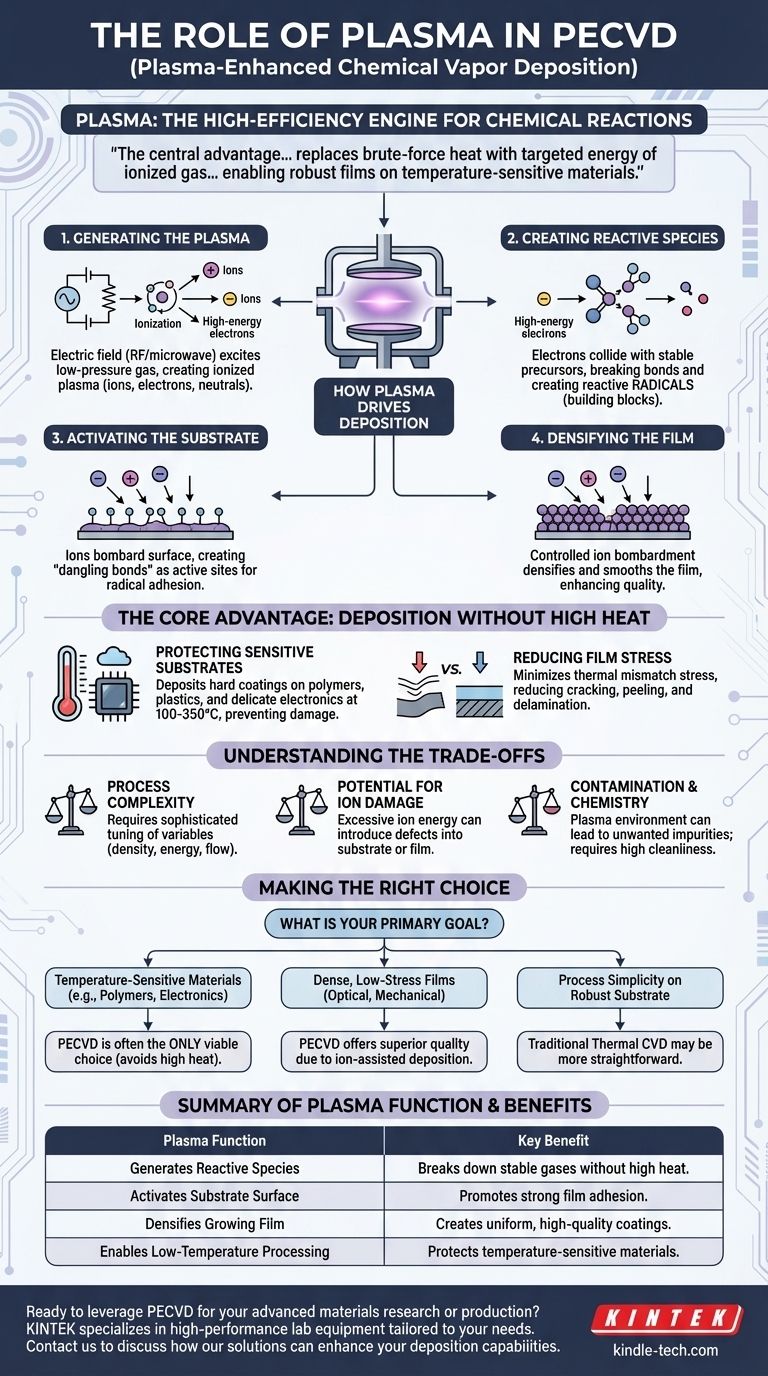

Nella deposizione chimica da fase vapore potenziata al plasma (PECVD), il ruolo principale del plasma è fornire l'energia necessaria per scomporre i gas precursori stabili in specie chimiche reattive. Ciò consente la deposizione di film sottili di alta qualità a temperature significativamente più basse rispetto a quanto possibile con metodi puramente termici, rendendolo un processo indispensabile per la scienza dei materiali moderna e la produzione.

Il vantaggio centrale dell'uso del plasma è che sostituisce l'energia bruta dell'alto calore con l'energia mirata del gas ionizzato. Questo cambiamento fondamentale consente la creazione di film robusti e fortemente legati su materiali che non potrebbero mai sopportare le temperature dei processi di deposizione tradizionali.

Come il Plasma Guida il Processo di Deposizione

Per comprendere il PECVD, è necessario prima capire come il plasma agisce come un motore altamente efficiente per le reazioni chimiche. Non è solo una fonte di calore; è un ambiente complesso che prepara attivamente sia i gas che la superficie target per la deposizione.

Generazione del Plasma

Il plasma è spesso chiamato il quarto stato della materia. È un gas parzialmente ionizzato contenente una miscela di atomi neutri, ioni caricati positivamente ed elettroni liberi ad alta energia.

Nei sistemi PECVD, questo stato viene creato non tramite calore estremo, ma applicando un forte campo elettrico—tipicamente da una sorgente a radiofrequenza (RF) o a microonde—a un gas a bassa pressione. Questa energia elettrica eccita il gas, strappando elettroni dagli atomi e creando l'ambiente di plasma energetico.

Creazione di Specie Reattive

Gli elettroni liberi all'interno del plasma sono i veri motori del processo. Accelerati dal campo elettrico, questi elettroni ad alta energia collidono con le molecole di gas precursore stabili introdotte nella camera.

Queste collisioni hanno energia sufficiente per rompere forti legami chimici, creando frammenti molecolari altamente reattivi chiamati radicali. Questi radicali sono i blocchi costitutivi essenziali per il film sottile e hanno molte più probabilità di reagire e legarsi a una superficie rispetto alle loro molecole madri stabili.

Attivazione della Superficie del Substrato

Contemporaneamente, gli ioni più pesanti nel plasma vengono attratti verso il substrato. Questo bombardamento ionico è un effetto secondario critico.

Quando gli ioni colpiscono la superficie, trasferiscono energia, creando "legami pendenti"—siti di legame non occupati che sono chimicamente attivi. Questi siti attivati agiscono come ancoraggi perfetti per i radicali in arrivo, promuovendo una forte adesione e la crescita iniziale del film.

Densificazione del Film in Crescita

Questo bombardamento ionico controllato continua mentre il film cresce. Aiuta a compattare fisicamente il materiale depositato e può persino incidere via atomi debolmente legati o sottoprodotti indesiderabili. Il risultato è un film più denso, più uniforme e di qualità superiore di quanto si potrebbe ottenere senza questo effetto.

Il Vantaggio Principale: Deposizione Senza Calore Elevato

La capacità di creare specie reattive senza alte temperature è la caratteristica distintiva del PECVD e la ragione del suo ampio utilizzo.

Protezione dei Substrati Sensibili

Molte applicazioni avanzate richiedono la deposizione di film su materiali sensibili alla temperatura. Questi includono polimeri, plastiche e dispositivi a semiconduttore completamente fabbricati con circuiti integrati delicati.

Il PECVD consente la deposizione di rivestimenti duri e protettivi come nitruro di silicio o biossido di silicio a temperature basse quanto 100-350°C, un intervallo che previene danni o degradazione al substrato sottostante.

Riduzione dello Stress Intrinseco del Film

I processi ad alta temperatura comportano una significativa espansione e contrazione man mano che il substrato e il film si raffreddano. Questa discrepanza crea un enorme stress meccanico, che può causare la fessurazione, la pelatura o la delaminazione del film.

Operando a temperature più basse, il PECVD minimizza questo stress termico, portando a film meccanicamente più stabili e affidabili.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione universale. Una valutazione obiettiva richiede la comprensione delle sue complessità intrinseche.

Complessità del Processo

Un sistema PECVD comporta più variabili rispetto a un semplice processo termico. Il controllo della densità del plasma, dell'energia ionica, del flusso di gas e della potenza elettrica richiede attrezzature sofisticate e una messa a punto precisa del processo per ottenere risultati ripetibili.

Potenziale di Danno da Ioni

Lo stesso bombardamento ionico che densifica il film può anche causare danni se non controllato adeguatamente. Un'energia ionica eccessivamente elevata può introdurre difetti nel substrato o nel film in crescita, il che è una preoccupazione critica nelle applicazioni elettroniche sensibili.

Contaminazione e Chimica

L'ambiente di plasma è chimicamente complesso. A volte possono verificarsi reazioni indesiderate, introducendo potenzialmente impurità nel film. Anche la camera deve essere mantenuta impeccabilmente pulita per evitare di contaminare il processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il ruolo del plasma ti permette di determinare se il PECVD è lo strumento appropriato per la tua specifica sfida ingegneristica.

- Se la tua attenzione principale è la deposizione su materiali sensibili alla temperatura (come polimeri o elettronica): Il PECVD è spesso l'unica scelta praticabile, poiché evita il calore elevato distruttivo di altri metodi.

- Se la tua attenzione principale è creare film densi e a basso stress per applicazioni ottiche o meccaniche: La deposizione assistita da ioni nel PECVD produce una qualità del film e un'adesione superiori rispetto a molte alternative a bassa temperatura.

- Se la tua attenzione principale è la semplicità del processo su un substrato termicamente robusto: Un processo CVD termico tradizionale può essere una soluzione più semplice ed economica, supponendo che le alte temperature siano accettabili.

In definitiva, sfruttare il plasma nella deposizione significa utilizzare energia controllata per ottenere proprietà dei materiali che altrimenti sarebbero impossibili.

Tabella Riassuntiva:

| Funzione del Plasma | Vantaggio Chiave |

|---|---|

| Genera Specie Reattive | Scompone i gas stabili senza calore elevato |

| Attiva la Superficie del Substrato | Promuove una forte adesione del film |

| Densifica il Film in Crescita | Crea rivestimenti uniformi e di alta qualità |

| Consente l'Elaborazione a Bassa Temperatura | Protegge i materiali sensibili alla temperatura |

Pronto a sfruttare il PECVD per la tua ricerca o produzione di materiali avanzati? KINTEK è specializzata nel fornire apparecchiature da laboratorio ad alte prestazioni e materiali di consumo su misura per le esigenze uniche del tuo laboratorio. La nostra esperienza nei processi potenziati al plasma può aiutarti a ottenere risultati superiori di film sottili anche sui substrati più sensibili. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le tue capacità di deposizione e guidare le tue innovazioni.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Materiali diamantati drogati con boro tramite CVD

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate