Il controllo dell'atmosfera è un requisito fondamentale nel trattamento termico delle leghe speciali perché, ad alte temperature, l'ambiente gassoso interno del forno non è passivo. Questa atmosfera diventa un agente chimico altamente attivo che può sia proteggere la lega da danni, come l'ossidazione, sia essere utilizzata intenzionalmente per alterare la sua chimica superficiale e ottenere proprietà specifiche come una maggiore durezza.

Il principio fondamentale da comprendere è che l'atmosfera del forno è un ingrediente attivo nel processo di trattamento termico. Per leghe speciali costose e sensibili, controllare questo ambiente chimico è altrettanto critico quanto controllare la temperatura per ottenere il risultato metallurgico desiderato.

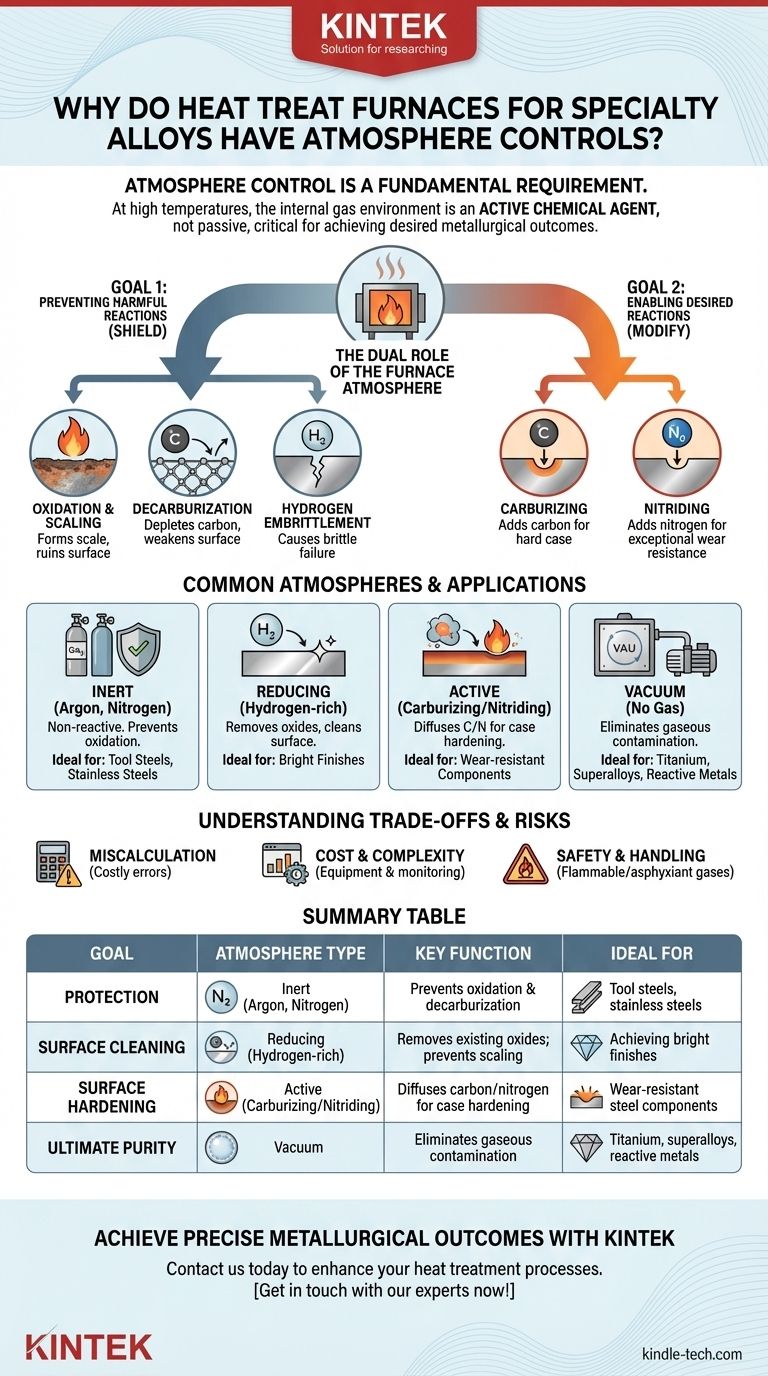

Il duplice ruolo dell'atmosfera del forno

Alle elevate temperature richieste per il trattamento termico, i metalli sono altamente reattivi. Il gas che circonda il pezzo – l'atmosfera – determina quali reazioni chimiche avverranno sulla sua superficie. Questo controllo viene esercitato per due ragioni principali: protezione e modifica.

Il primo obiettivo: prevenire reazioni dannose

La funzione più basilare del controllo dell'atmosfera è quella di proteggere la lega da cambiamenti chimici indesiderati che ne degradano le proprietà.

Ossidazione e formazione di scaglie: In presenza di ossigeno (anche dall'aria comune), le superfici metalliche calde si ossidano rapidamente, formando uno strato di scaglie. Questo altera le dimensioni del pezzo, rovina la finitura superficiale e può impoverire elementi di lega critici dalla superficie.

Decarburazione: Per gli acciai a base di carbonio, un'atmosfera controllata in modo improprio può effettivamente estrarre atomi di carbonio dalla superficie della lega. Questo lascia uno strato esterno morbido e debole che compromette gravemente la resistenza e la vita a fatica del materiale.

Infragilimento da idrogeno: Certe atmosfere, in particolare quelle con un alto contenuto di umidità, possono introdurre idrogeno atomico nella struttura granulare di alcune leghe. Questo può portare a una grave perdita di duttilità e a una rottura prematura e fragile sotto stress.

Il secondo obiettivo: abilitare reazioni desiderate

Oltre alla semplice protezione, il controllo dell'atmosfera consente la modifica intenzionale della superficie di una lega, un processo noto come tempra superficiale.

Carburazione: Questo processo utilizza un'atmosfera ricca di carbonio (tipicamente contenente monossido di carbonio e idrocarburi) per diffondere atomi di carbonio nella superficie di un acciaio a basso tenore di carbonio. Il risultato è una lega con una superficie dura e resistente all'usura (guscio) e un interno tenace e duttile (anima).

Nitrurazione: Allo stesso modo, la nitrurazione utilizza un'atmosfera ricca di azoto (spesso da ammoniaca dissociata) per diffondere l'azoto nella superficie. Questo forma composti nitruri estremamente duri, creando eccezionale resistenza all'usura e durezza superficiale.

Atmosfere comuni e loro applicazioni

La scelta dell'atmosfera dipende interamente dalla lega da trattare e dal risultato desiderato.

Atmosfere inerti

Gas come Argon e Azoto vengono utilizzati per creare un ambiente non reattivo. Il loro scopo è puramente protettivo, spostando l'ossigeno per prevenire l'ossidazione e la decarburazione. Questo è comune per gli acciai per utensili e gli acciai inossidabili dove l'unico obiettivo è preservare la chimica esistente.

Atmosfere riducenti

Le atmosfere ricche di Idrogeno e Monossido di Carbonio sono considerate "riducenti". Non solo prevengono l'ossidazione, ma possono reagire attivamente e rimuovere (o "ridurre") gli ossidi superficiali leggeri che potrebbero già essere presenti sul pezzo.

Atmosfere attive (carburanti)

Generato dalla reazione di aria e un gas idrocarburico, il gas endotermico è un'atmosfera attiva comune. È attentamente bilanciato per avere un "potenziale di carbonio" specifico, consentendogli di aggiungere una quantità precisa di carbonio alla superficie dell'acciaio per la tempra superficiale.

Sottovuoto

Un forno a vuoto ottiene il controllo dell'atmosfera rimuovendola completamente. Portare la camera a un vuoto quasi perfetto fornisce la massima protezione dalle impurità gassose, rendendolo ideale per materiali altamente reattivi come il titanio, i metalli refrattari e le superleghe a base di nichel.

Comprendere i compromessi e i rischi

Sebbene essenziale, l'implementazione del controllo dell'atmosfera introduce una serie di complessità e potenziali punti di fallimento.

La conseguenza di un errore di calcolo

Il rischio più significativo è sbagliare la chimica dell'atmosfera. Un'atmosfera destinata a essere protettiva può diventare decarburante se il suo potenziale di carbonio è inferiore a quello dell'acciaio, rovinando i pezzi. Questo può essere un errore costoso con le leghe speciali.

Costo e complessità

La generazione e il monitoraggio di miscele di gas specifiche richiedono un investimento significativo in attrezzature. Ciò include generatori di gas, flussimetri e sensori sofisticati (come sonde di ossigeno e analizzatori del punto di rugiada) per garantire che l'atmosfera rimanga entro strette specifiche durante l'intero ciclo di riscaldamento.

Sicurezza e manipolazione

Molte atmosfere controllate coinvolgono gas che sono infiammabili (idrogeno, monossido di carbonio, gas naturale) o asfissianti (azoto, argon). Protocolli di sicurezza adeguati, ventilazione e monitoraggio sono fondamentali per un funzionamento sicuro del forno.

Fare la scelta giusta per il tuo obiettivo

La selezione di un'atmosfera del forno è una funzione diretta del tuo materiale e del tuo obiettivo ingegneristico.

- Se il tuo obiettivo principale è la massima protezione per leghe altamente reattive (ad es. titanio, superleghe): Un forno a vuoto è la scelta superiore per prevenire qualsiasi contaminazione gassosa.

- Se il tuo obiettivo principale è creare una superficie dura e resistente all'usura sull'acciaio: Hai bisogno di un'atmosfera attiva per la carburazione o la nitrurazione per aggiungere gli elementi necessari.

- Se il tuo obiettivo principale è prevenire la formazione di scaglie e la decarburazione sugli acciai per utensili: Un'atmosfera inerte di azoto o argon fornisce una protezione efficace e affidabile.

- Se il tuo obiettivo principale è una finitura pulita e brillante sugli acciai comuni: Un'atmosfera riducente contenente idrogeno preverrà l'ossidazione e può aiutare a pulire la superficie del pezzo.

In definitiva, padroneggiare il controllo dell'atmosfera è ciò che trasforma una semplice operazione di riscaldamento in un processo di produzione preciso e ripetibile.

Tabella riassuntiva:

| Obiettivo | Tipo di atmosfera | Funzione chiave | Ideale per |

|---|---|---|---|

| Protezione | Inerte (Argon, Azoto) | Previene ossidazione e decarburazione | Acciai per utensili, acciai inossidabili |

| Pulizia superficiale | Riducente (ricca di idrogeno) | Rimuove gli ossidi esistenti; previene la formazione di scaglie | Ottenere finiture brillanti |

| Tempra superficiale | Attiva (Carburazione/Nitrurazione) | Diffonde carbonio/azoto per la tempra superficiale | Componenti in acciaio resistenti all'usura |

| Massima purezza | Sottovuoto | Elimina la contaminazione gassosa | Titanio, superleghe, metalli reattivi |

Ottieni risultati metallurgici precisi per le tue leghe speciali con KINTEK.

Il tuo processo di trattamento termico è valido solo quanto l'ambiente che crei. Sia che tu debba proteggere componenti di alto valore dall'ossidazione, eseguire una precisa tempra superficiale o lavorare con materiali altamente reattivi come il titanio, la giusta atmosfera del forno è fondamentale.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni affidabili per tutte le tue esigenze di laboratorio. La nostra esperienza ti garantisce di avere gli strumenti giusti per controllare con precisione l'atmosfera del tuo forno, salvaguardando le proprietà del tuo materiale e ottenendo risultati ripetibili e di alta qualità.

Contattaci oggi per discutere la tua applicazione specifica e scoprire come le nostre soluzioni possono migliorare i tuoi processi di trattamento termico.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono gli effetti dell'idrogeno (H2) in un ambiente controllato di forno? Padroneggiare la riduzione e il rischio

- Quali sono i principali vantaggi dell'utilizzo della sinterizzazione a idrogeno per le parti? Raggiungere la massima densità e resistenza alla corrosione

- Cos'è il trattamento termico in atmosfera di idrogeno? Ottenere una purezza superficiale e una brillantezza superiori

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura

- Qual è l'uso dell'idrogeno nei forni? Una chiave per la lavorazione ad alta temperatura priva di ossigeno