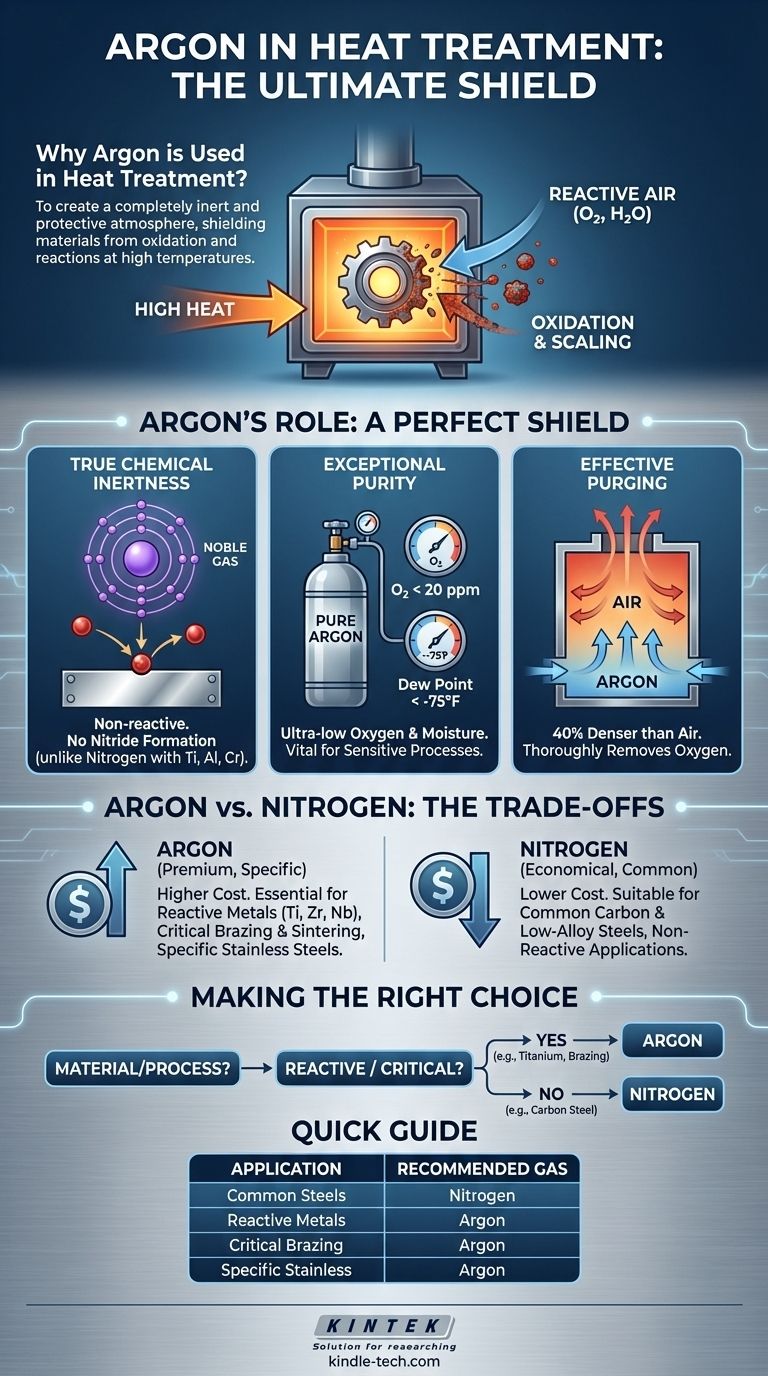

Nel trattamento termico, l'argon viene utilizzato per creare un'atmosfera completamente inerte e protettiva all'interno di un forno. Alle alte temperature richieste per processi come la ricottura o la brasatura, i metalli diventano altamente reattivi con l'ossigeno e l'umidità presenti nell'aria. L'argon, un gas nobile, agisce come uno scudo perfetto, prevenendo queste reazioni chimiche indesiderate come l'ossidazione e la formazione di scorie, che altrimenti danneggerebbero la superficie del componente e comprometterebbero la sua integrità strutturale.

La ragione principale per scegliere l'argon rispetto a gas protettivi più comuni come l'azoto è la sua assoluta inerzia chimica. Sebbene l'azoto sia sufficiente per molte applicazioni, l'argon è essenziale per materiali altamente sensibili o reattivi dove anche la minima reazione superficiale, come la formazione di nitruri, è inaccettabile.

Il Problema Fondamentale: Perché un'Atmosfera è Critica

Il Calore come Catalizzatore per Reazioni Indesiderate

Il trattamento termico si basa su un controllo preciso della temperatura per alterare la struttura cristallina interna di un metallo, modificandone così le proprietà fisiche come la durezza o la duttilità.

Tuttavia, questo stesso calore accelera drasticamente le reazioni chimiche tra la superficie del metallo e qualsiasi gas reattivo presente.

La Minaccia dell'Ossigeno e dell'Umidità

L'aria standard è composta per circa il 21% da ossigeno e contiene quantità variabili di vapore acqueo. Alle temperature di trattamento termico, entrambi sono agenti ossidanti aggressivi.

Il contatto con l'aria farà sì che una parte metallica formi uno strato di scaglie di ossido sulla sua superficie. Ciò danneggia la finitura superficiale, altera le dimensioni e può influire negativamente sulla vita a fatica e sulla resistenza alla corrosione del materiale.

L'Obiettivo: Una Superficie Inalterata

L'obiettivo di un'atmosfera protettiva è consentire al ciclo termico di avvenire senza alterare la chimica superficiale del pezzo. Il componente dovrebbe uscire dal forno con la stessa superficie pulita e brillante che aveva all'ingresso.

Il Ruolo dell'Argon come Scudo Protettivo

Vera Inerzia Chimica

Il vantaggio principale dell'argon è che è un gas nobile. Il suo guscio elettronico esterno è completo, rendendolo chimicamente non reattivo con tutti gli altri elementi nelle condizioni del forno. Fornisce un ambiente veramente inerte.

Questa è una distinzione critica rispetto all'azoto, che, sebbene in gran parte non reattivo, può formare nitruri con alcuni elementi come il titanio, l'alluminio e il cromo presente in alcuni acciai inossidabili. Questa formazione di nitruri può alterare le proprietà del materiale in modi indesiderabili.

Purezza Eccezionale e Basso Punto di Rugiada

L'argon di grado industriale viene fornito con una purezza estremamente elevata. Sono comuni specifiche di un contenuto di ossigeno inferiore a 20 parti per milione (ppm) e un punto di rugiada inferiore a -75°F (-59°C).

Ciò significa che il gas è eccezionalmente privo dei due principali colpevoli: ossigeno e vapore acqueo. Questo alto livello di purezza assicura che non possa verificarsi alcuna ossidazione, il che è vitale per processi sensibili come la brasatura, dove qualsiasi strato di ossido può impedire al metallo d'apporto di bagnare e legarsi correttamente ai materiali di base.

Efficace Spurgatura del Forno

Il gas argon è circa il 40% più denso dell'aria e circa il 43% più denso dell'azoto. Questa proprietà può essere utilizzata per spurgare efficacemente un forno dall'aria atmosferica.

Quando introdotto nella parte inferiore di una camera del forno, l'argon più pesante sposta l'aria più leggera, spingendola fuori attraverso le prese d'aria superiori. Questo metodo garantisce una rimozione accurata ed efficiente dell'ossigeno prima dell'inizio del ciclo di riscaldamento.

Comprendere i Compromessi: Argon vs. Azoto

Il Fattore Primario: Il Costo

Lo svantaggio più significativo dell'argon è il suo costo. Viene prodotto per distillazione frazionata dell'aria liquida, un processo che lo rende considerevolmente più costoso dell'azoto, che è il gas più abbondante nell'atmosfera.

A causa di questa differenza di costo, l'argon viene utilizzato solo quando tecnicamente necessario.

Quando l'Azoto è "Abbastanza Buono"

Per una vasta gamma di applicazioni di trattamento termico, in particolare per acciai al carbonio comuni e a bassa lega, l'azoto fornisce un'atmosfera protettiva perfettamente adeguata. Previene efficacemente l'ossidazione ed è la scelta più economica.

In questi casi, i metalli trattati non sono suscettibili alla formazione di nitruri, quindi la protezione aggiuntiva (e il costo) dell'argon sono inutili.

Quando l'Argon è Non Negoziabile

L'argon diventa la scelta obbligata per materiali e processi specifici in cui l'azoto presenta un rischio.

Ciò include il trattamento termico di metalli reattivi come titanio, zirconio e niobio. È anche critico per alcuni acciai inossidabili e leghe di nichel dove la formazione di nitruro di cromo esaurirebbe la superficie del cromo, riducendone la resistenza alla corrosione. Infine, l'argon ad alta purezza è spesso specificato per operazioni critiche di brasatura e sinterizzazione dove una superficie perfettamente pulita è fondamentale per il successo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dell'atmosfera protettiva giusta è un equilibrio tra i requisiti di processo e il costo. La tua decisione deve basarsi sul materiale trattato e sull'intolleranza a qualsiasi reazione superficiale.

- Se il tuo obiettivo principale è l'efficienza dei costi per acciai al carbonio comuni o a bassa lega: L'azoto è quasi sempre la scelta corretta e più economica per prevenire l'ossidazione generale.

- Se stai trattando metalli reattivi come il titanio o acciai inossidabili specifici: L'argon è essenziale per prevenire la formazione di nitruri indesiderati che comprometterebbero le proprietà intrinseche del materiale.

- Se il tuo processo prevede brasatura critica o sinterizzazione di metalli in polvere: La purezza superiore e la completa inerzia dell'argon sono necessarie per garantire una superficie impeccabile per una corretta adesione e densificazione.

In definitiva, la scelta del gas giusto è una decisione ingegneristica critica che protegge direttamente l'integrità e il valore del tuo componente finito.

Tabella Riepilogativa:

| Scenario Applicativo | Atmosfera Raccomandata | Motivo Chiave |

|---|---|---|

| Acciai al Carbonio Comuni/Bassa Lega | Azoto | Prevenzione dell'ossidazione economica |

| Metalli Reattivi (Titanio, Zirconio) | Argon | Previene la formazione di nitruri, assicura inerzia chimica |

| Brasatura & Sinterizzazione Critica | Argon | L'alta purezza previene la contaminazione superficiale per una corretta adesione |

| Acciai Inossidabili & Leghe di Nichel Specifiche | Argon | Evita l'esaurimento del cromo dalla formazione di nitruri |

Proteggi i tuoi materiali più sensibili e i processi critici con la giusta soluzione atmosferica.

Scegliere tra argon e azoto è una decisione cruciale che incide direttamente sulla qualità e sulle prestazioni del tuo componente. Gli esperti di KINTEK sono specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio, comprese soluzioni per il controllo dell'atmosfera per il trattamento termico. Possiamo aiutarti a determinare l'atmosfera protettiva ottimale per i tuoi materiali e applicazioni specifici, garantendo risultati impeccabili e proteggendo il tuo investimento.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata sulle tue esigenze di atmosfera per il trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Cos'è il trattamento termico in atmosfera di idrogeno? Ottenere una purezza superficiale e una brillantezza superiori

- Cos'è un esempio di atmosfera riducente? Scopri come trasforma i materiali nell'industria

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura

- Qual è l'uso del forno a idrogeno? Ottenere una purezza superiore nella lavorazione ad alta temperatura

- Quali sono gli effetti dell'idrogeno (H2) in un ambiente controllato di forno? Padroneggiare la riduzione e il rischio