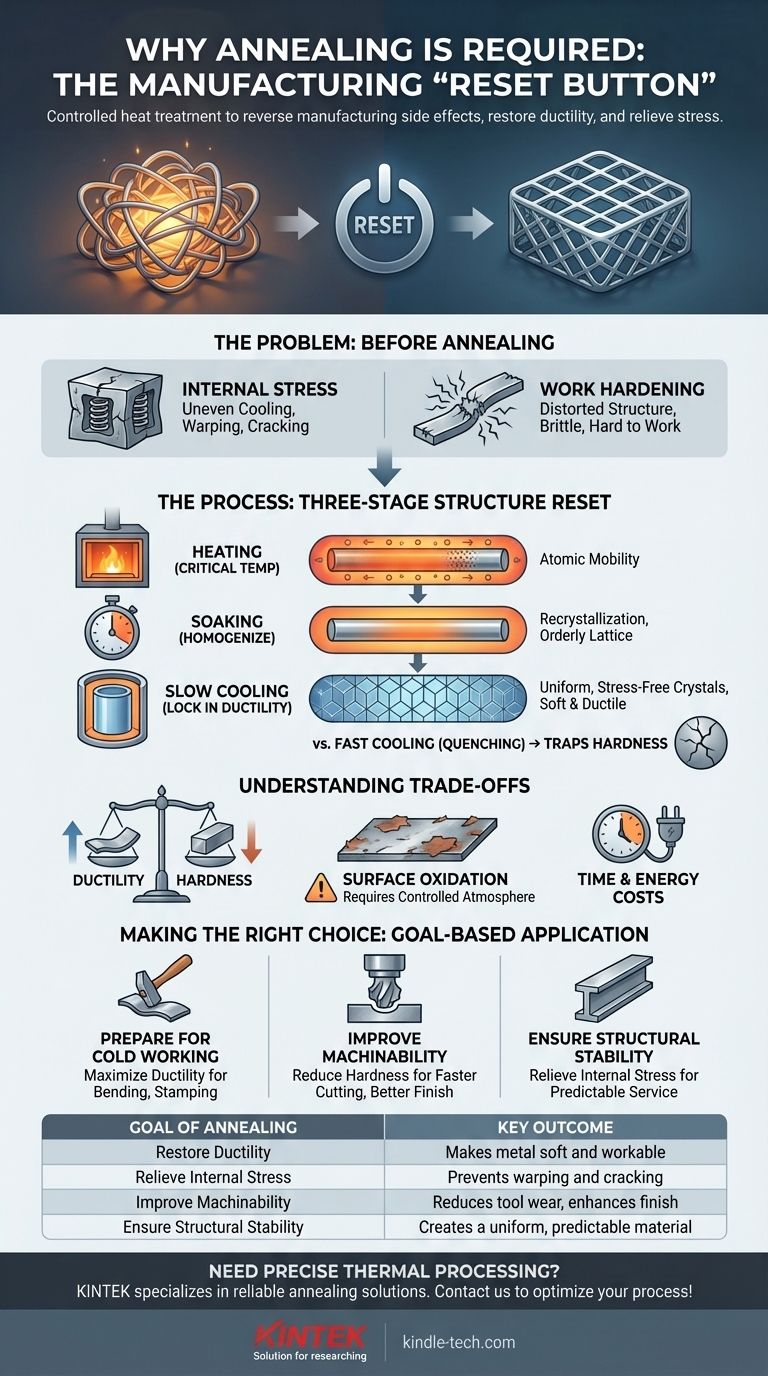

In sostanza, il processo di ricottura è necessario per invertire gli effetti collaterali negativi della produzione. Processi come la fusione, la forgiatura o la lavorazione a freddo possono lasciare un metallo duro, fragile e pieno di tensioni interne. La ricottura è un trattamento termico controllato che rimuove sistematicamente questi problemi, riducendo la durezza, alleviando le tensioni e ripristinando la duttilità per rendere il materiale più lavorabile e stabile.

La ricottura dovrebbe essere intesa non come un processo di indurimento, ma come un "pulsante di ripristino" fondamentale. Sacrifica la durezza per ottenere duttilità e alleviare le tensioni interne, trasformando un materiale fragile e imprevedibile in uno uniforme e lavorabile.

Il Problema: Perché i Metalli Devono Essere Ricotti

Prima che un metallo venga ricotto, spesso si trova in uno stato difficile o rischioso da lavorare. Questa è una conseguenza diretta delle precedenti fasi di produzione.

L'Impatto delle Tensioni Interne

Processi come la fusione, la saldatura o la forgiatura raffreddano in modo non uniforme, creando zone microscopiche di tensione e compressione all'interno del materiale. Queste tensioni interne sono come molle tese nascoste all'interno del metallo, che possono portare a deformazioni o crepe spontanee nel tempo o durante le successive lavorazioni meccaniche.

La Sfida dell'Incrudimento

Quando un metallo viene piegato, allungato o modellato a temperatura ambiente (un processo chiamato lavorazione a freddo), la sua struttura cristallina interna diventa distorta e aggrovigliata. Ciò rende il metallo più duro e resistente, ma anche significativamente più fragile e incline alla frattura se si tenta un'ulteriore lavorazione.

L'Obiettivo: Ripristinare la Lavorabilità

Il motore principale della ricottura è rendere il materiale adatto alla fase successiva della produzione. Un materiale duro e fragile è difficile da lavorare meccanicamente, impossibile da formare e inaffidabile durante l'uso. La ricottura ripristina la sua duttilità (la capacità di deformarsi senza rompersi) e la sua lavorabilità meccanica.

Come la Ricottura Ripristina la Struttura del Materiale

La ricottura è un processo preciso in tre fasi progettato per riorganizzare sistematicamente il reticolo cristallino interno del metallo, riparando efficacemente i danni derivanti dalla lavorazione precedente.

Fase 1: Riscaldamento a una Temperatura Critica

Il metallo viene riscaldato in un forno a una temperatura specifica, che è sempre inferiore al suo punto di fusione. Questo calore fornisce l'energia atomica necessaria affinché la struttura cristallina diventi mobile e inizi a correggersi. Leghe diverse hanno temperature di ricottura ottimali diverse.

Fase 2: Mantenimento per Omogeneizzare la Struttura

Il materiale viene mantenuto a questa alta temperatura per un periodo stabilito. Durante questa fase di "mantenimento" (soaking), gli atomi migrano verso un reticolo più ordinato e stabile. Questo processo, noto come ricristallizzazione, elimina la maggior parte dei difetti cristallini (dislocazioni) che causano durezza e fragilità.

Fase 3: Raffreddamento Lento per Fissare la Duttilità

Questa è la fase più critica per ottenere morbidezza e duttilità. Il materiale viene raffreddato molto lentamente, spesso lasciandolo raffreddare nel forno isolato per molte ore. Questa velocità lenta consente la formazione di cristalli grandi, uniformi e privi di stress, risultando in uno stato finale morbido e altamente duttile. Un raffreddamento rapido (tempra), al contrario, intrappolerebbe una struttura dura e fragile.

Comprendere i Compromessi Pratici

Sebbene essenziale, la ricottura non è priva di compromessi. Comprendere questi scambi è fondamentale per utilizzare il processo in modo efficace.

Il Compromesso Principale: Durezza in Cambio di Duttilità

La ricottura riduce fondamentalmente la durezza e la resistenza alla trazione di un materiale. Si rende intenzionalmente il metallo più morbido. Se l'applicazione finale richiede un'elevata resistenza, potrebbe essere necessario un altro trattamento termico (come l'indurimento e il rinvenimento) una volta completate le operazioni di formatura e lavorazione meccanica.

Il Rischio di Ossidazione Superficiale

Riscaldare i metalli a temperature elevate in presenza di ossigeno provoca la formazione di uno strato di scaglia o ossido sulla superficie. Per prevenire ciò, la ricottura viene spesso eseguita in un forno con un atmosfera protettiva controllata (come azoto o argon) che sia chimicamente inerte.

Costi di Tempo ed Energia

La ricottura è un processo ad alta intensità energetica che può richiedere molte ore dall'inizio alla fine. I cicli di riscaldamento e raffreddamento lento occupano la capacità del forno e consumano energia significativa, aumentando il costo complessivo di produzione di un componente.

Fare la Scelta Giusta per il Tuo Obiettivo

La ricottura non è un'unica soluzione, ma uno strumento per raggiungere un risultato specifico. Dovresti applicarla in base a ciò che devi fare successivamente con il materiale.

- Se la tua priorità è preparare per la lavorazione a freddo: Ricuoci per massimizzare la duttilità, consentendo al metallo di essere piegato, stampato o trafilato in forme complesse senza fratturarsi.

- Se la tua priorità è migliorare la lavorabilità meccanica: Ricuoci per ridurre la durezza, il che si traduce in una minore usura degli utensili, velocità di taglio maggiori e una migliore finitura superficiale.

- Se la tua priorità è garantire la stabilità strutturale: Ricuoci per alleviare le tensioni interne derivanti dalla fusione o dalla saldatura, prevenendo cambiamenti dimensionali o guasti durante l'uso.

In definitiva, la ricottura fornisce il controllo per trasformare un materiale stressato e fragile in una base prevedibile e affidabile per il tuo prodotto finale.

Tabella Riassuntiva:

| Obiettivo della Ricottura | Risultato Chiave | Applicazioni Comuni |

|---|---|---|

| Ripristinare la Duttilità | Rende il metallo morbido e lavorabile | Lavorazione a freddo, formatura, piegatura |

| Alleviare le Tensioni Interne | Previene deformazioni e crepe | Dopo fusione, saldatura o lavorazione meccanica |

| Migliorare la Lavorabilità Meccanica | Riduce l'usura degli utensili, migliora la finitura | Preparazione pre-lavorazione meccanica |

| Garantire la Stabilità Strutturale | Crea un materiale uniforme e prevedibile | Componenti critici per l'uso |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni affidabili per tutte le tue esigenze di ricottura e trattamento termico. La nostra esperienza assicura che i tuoi materiali raggiungano il perfetto equilibrio tra duttilità e stabilità. Contattaci oggi per ottimizzare il tuo processo di produzione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cosa fa la centrifuga alla soluzione? Separa i componenti con la forza centrifuga ad alta velocità

- Quali sono i 3 tipi di trasferimento di calore? Padroneggia Conduzione, Convezione e Irraggiamento per il Tuo Laboratorio

- Come preparo la mia casa per il trattamento termico contro le cimici dei letti? Una guida per garantire l'eliminazione totale

- Cos'è la deposizione fisica da vapore per evaporazione e sputtering? Differenze chiave nei metodi di rivestimento a film sottile

- L'olio di pirolisi è un biocarburante? Comprendere il suo potenziale come fonte di energia rinnovabile

- Quali sono i vantaggi della sinterizzazione allo stato solido? Ottenere parti ad alte prestazioni in modo efficiente

- Qual è la funzione delle attrezzature per la pulizia e la dispersione a ultrasuoni durante il caricamento del catalizzatore? Padronanza del rivestimento uniforme

- Qual è la differenza tra pirolisi e cracking catalitico? Una guida alla selezione del processo