In sintesi, si utilizza un'atmosfera inerte durante la produzione della lega per impedire che il metallo caldo reagisca con l'ossigeno e altri gas presenti nell'aria. Queste reazioni, principalmente l'ossidazione, contaminano la lega, degradandone gravemente le proprietà fondamentali e portando a un prodotto finale debole e inaffidabile.

Lo scopo principale dell'utilizzo di un'atmosfera inerte è creare uno scudo protettivo attorno alla lega. Questo scudo sposta i gas reattivi come l'ossigeno, preservando la composizione chimica, l'integrità strutturale e le caratteristiche prestazionali del materiale durante il trattamento termico.

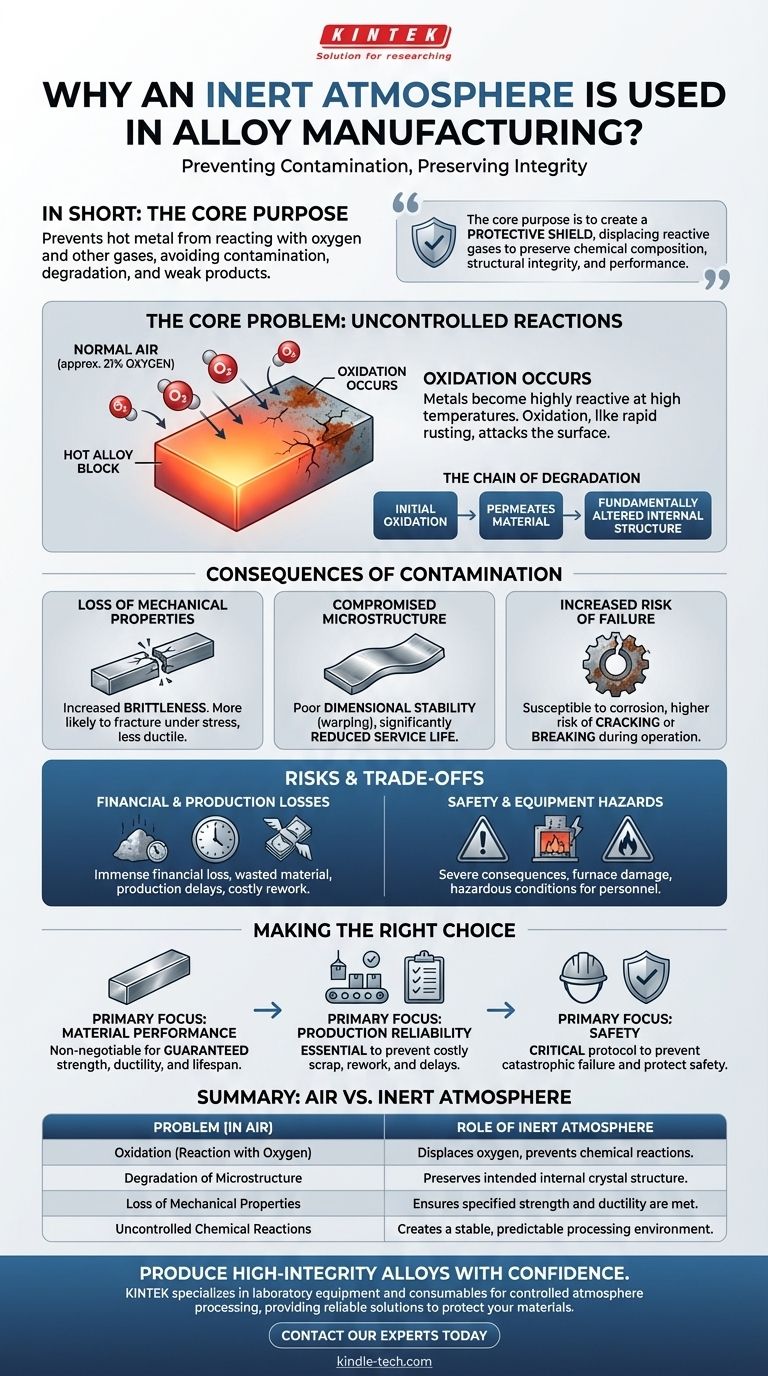

Il problema principale: reazioni atmosferiche incontrollate

Durante i processi di produzione come il trattamento termico, le leghe vengono riscaldate a temperature molto elevate. A queste temperature, i metalli diventano altamente reattivi e vulnerabili all'ambiente circostante.

Cosa succede nell'aria normale?

L'aria normale è composta da circa il 21% di ossigeno. Quando una lega calda è esposta a questo ossigeno, sulla sua superficie si verifica una reazione chimica chiamata ossidazione.

Questo è lo stesso processo fondamentale che provoca la ruggine del ferro, ma avviene molto più rapidamente e aggressivamente alle alte temperature utilizzate nella produzione.

La catena del degrado

Questa ossidazione iniziale non è solo un problema superficiale. Innesca una cascata di effetti negativi che permeano il materiale, alterandone fondamentalmente la struttura interna e il comportamento.

La contaminazione da parte dell'atmosfera compromette la lega dal momento in cui viene creata.

Le conseguenze della contaminazione

Non riuscire a controllare l'atmosfera del forno porta a un prodotto di cui non ci si può fidare. Il danno si manifesta in diversi modi critici.

Perdita delle proprietà meccaniche

La contaminazione attacca direttamente la resistenza e la duttilità della lega. Il materiale diventa più fragile, il che significa che è più probabile che si fratturi o si crepi sotto stress anziché piegarsi o deformarsi.

Microstruttura compromessa

La struttura cristallina interna della lega, attentamente progettata, viene interrotta. Ciò porta a una scarsa stabilità dimensionale, per cui il pezzo può deformarsi o cambiare forma inaspettatamente, e a una ridotta durata di servizio significativa.

Aumento del rischio di guasto

Una lega ossidata è più suscettibile a guasti a lungo termine. Corroderà più facilmente ed è a rischio molto più elevato di crepe o rotture durante il funzionamento, anche sotto carichi normali.

Comprendere i compromessi e i rischi

La decisione di utilizzare un'atmosfera inerte non riguarda solo la qualità; riguarda anche la gestione di significativi rischi operativi.

Perdite finanziarie e di produzione

Un singolo lotto contaminato può comportare enormi perdite finanziarie. Il materiale viene sprecato, i programmi di produzione subiscono ritardi e vengono spese risorse significative per rilavorazioni o smaltimento.

Pericoli per la sicurezza e le attrezzature

Le conseguenze di un'atmosfera incontrollata possono essere gravi. In alcuni casi, reazioni chimiche indesiderate possono danneggiare il forno stesso o creare condizioni pericolose che rappresentano un rischio diretto per la sicurezza dei dipendenti.

Fare la scelta giusta per il tuo obiettivo

L'uso di un'atmosfera inerte è un requisito fondamentale per la produzione di leghe ad alta integrità. La motivazione specifica può cambiare, ma la necessità rimane costante.

- Se il tuo obiettivo principale sono le prestazioni del materiale: Un'atmosfera inerte è irrinunciabile per garantire che la lega soddisfi la resistenza, la duttilità e la durata specificate.

- Se il tuo obiettivo principale è l'affidabilità della produzione: Il controllo adeguato dell'atmosfera è essenziale per prevenire gli alti costi associati a rottami, rilavorazioni e ritardi di produzione.

- Se il tuo obiettivo principale è la sicurezza: Il controllo dell'atmosfera del forno è un protocollo di sicurezza critico per prevenire guasti catastrofici del materiale e proteggere sia il personale che le attrezzature.

In definitiva, un'atmosfera inerte assicura che la lega che crei sia la lega che hai progettato.

Tabella riassuntiva:

| Problema (in aria) | Conseguenza per la lega | Ruolo dell'atmosfera inerte |

|---|---|---|

| Ossidazione (reazione con l'ossigeno) | Contaminazione superficiale, fragilità | Sposta l'ossigeno, previene le reazioni chimiche |

| Degrado della microstruttura | Deformazione, ridotta durata di servizio, crepe | Preserva la struttura cristallina interna prevista |

| Perdita delle proprietà meccaniche | Prodotto finale debole e inaffidabile | Garantisce il rispetto della resistenza e della duttilità specificate |

| Reazioni chimiche incontrollate | Rottami, rilavorazioni, rischi per la sicurezza | Crea un ambiente di processo stabile e prevedibile |

Produci leghe ad alta integrità con fiducia. La contaminazione da parte di gas atmosferici come l'ossigeno può portare a materiali fragili e deboli e a costosi fallimenti produttivi. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per processi in atmosfera controllata, fornendo le soluzioni affidabili di cui hai bisogno per proteggere i tuoi materiali durante le fasi critiche del trattamento termico.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere prestazioni superiori della lega, ridurre i tassi di scarto e garantire la sicurezza delle tue operazioni.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cos'è l'atmosfera di azoto per la ricottura? Ottenere un trattamento termico senza ossidazione

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- Quali sono le funzioni dell'azoto (N2) nelle atmosfere controllate dei forni? Ottenere risultati superiori nel trattamento termico

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo