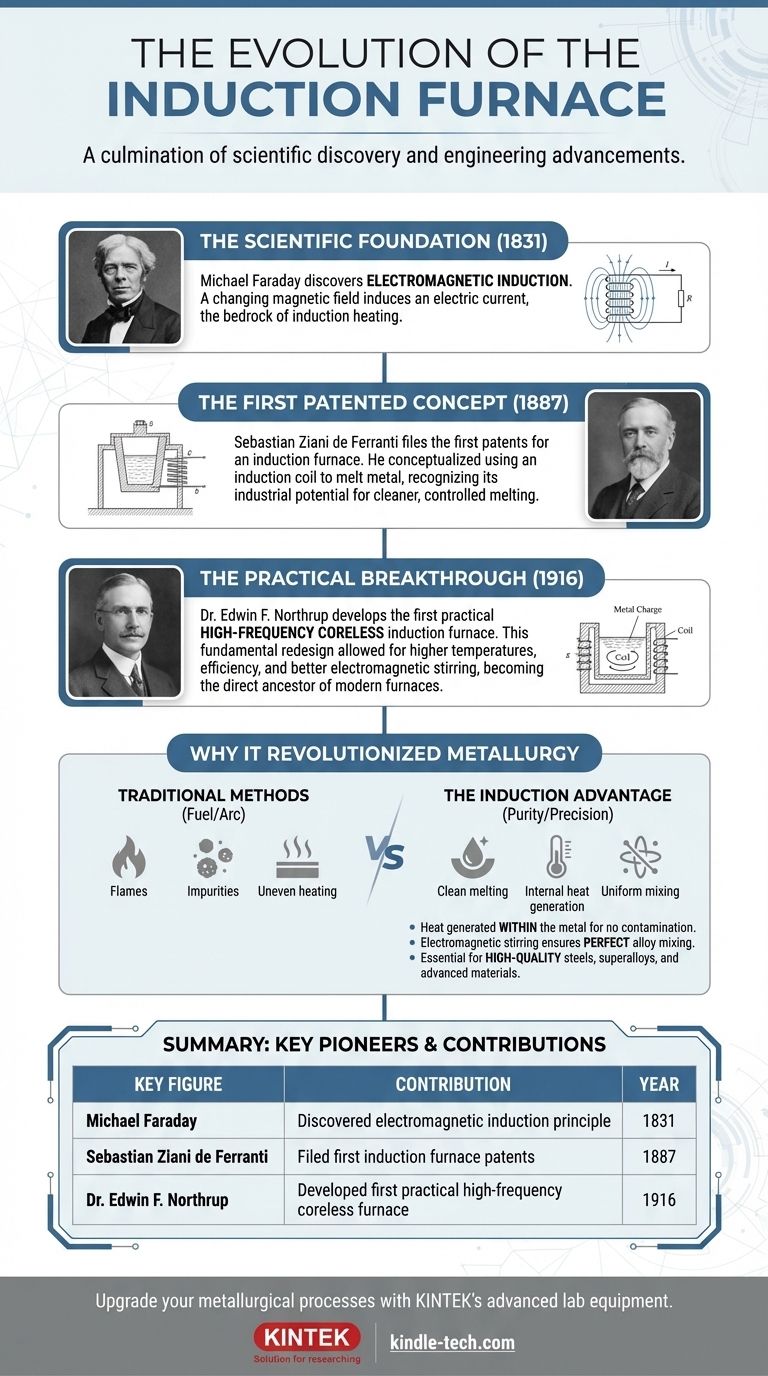

I primi brevetti per un forno a induzione furono depositati da Sebastian Ziani de Ferranti nel 1887. Sebbene a lui sia attribuita l'invenzione, questa svolta fu il culmine di scoperte scientifiche e fu seguita da progressi ingegneristici critici che resero la tecnologia pratica per l'uso industriale.

L'invenzione del forno a induzione non fu un evento singolo, ma una progressione. Iniziò con la scoperta del principio scientifico sottostante da parte di Michael Faraday, fu concettualizzato per la prima volta come forno da Sebastian Ziani de Ferranti, e fu successivamente perfezionato per l'uso industriale dal Dr. Edwin F. Northrup.

Le fondamenta scientifiche: più di una mente

Comprendere chi ha inventato il forno richiede di esaminare il fondamento scientifico su cui è stato costruito. Il concetto centrale non è il forno stesso, ma il metodo di riscaldamento.

Michael Faraday e il principio dell'induzione

Nel 1831, lo scienziato Michael Faraday scoprì il principio dell'induzione elettromagnetica. Dimostrò che un campo magnetico variabile poteva indurre una corrente elettrica in un conduttore vicino.

Questa scoperta è la base assoluta della tecnologia. Senza il lavoro di Faraday, il forno a induzione non esisterebbe.

Il concetto fondamentale del riscaldamento a induzione

Il riscaldamento a induzione applica direttamente il principio di Faraday. Una corrente alternata viene fatta passare attraverso una bobina, creando un campo magnetico che cambia rapidamente.

Quando un materiale conduttivo (come il metallo) viene posto all'interno di questa bobina, il campo magnetico induce potenti correnti elettriche, note come correnti parassite, all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera un calore immenso, facendolo fondere senza alcuna fiamma esterna o arco elettrico.

Dal concetto al brevetto: il primo forno

Il salto da un principio scientifico a un'applicazione industriale specifica ha richiesto la visione di un inventore.

La svolta di Sebastian Ziani de Ferranti

Sebastian Ziani de Ferranti, ingegnere elettrico e inventore britannico, fu il primo a concettualizzare e brevettare l'applicazione di questo principio per la fusione dei metalli.

I suoi brevetti del 1887 illustravano il progetto di un forno che utilizzava una bobina a induzione per riscaldare e fondere una carica metallica. Questa fu la prima volta che l'idea fu formalmente documentata come invenzione.

Perché il design di Ferranti fu fondamentale

Il genio di Ferranti fu nel vedere il potenziale industriale. Riconobbe che l'induzione poteva fornire un processo di fusione più pulito e controllato rispetto ai forni a combustibile dell'epoca. Il suo lavoro stabilì il concetto ingegneristico fondamentale.

Il salto alla praticità: il forno moderno prende forma

I progetti iniziali di Ferranti avevano delle limitazioni. La tecnologia divenne veramente un pilastro della metallurgia moderna grazie agli sviluppi negli Stati Uniti.

Il contributo del Dr. Edwin F. Northrup

Nel 1916, lavorando all'Università di Princeton, il Dr. Edwin F. Northrup sviluppò e costruì il primo forno a induzione senza nucleo ad alta frequenza pratico.

Non si trattò di una piccola modifica; fu una riprogettazione fondamentale che risolse molti dei problemi dei concetti precedenti e sbloccò il vero potere della tecnologia.

Cosa rese il forno senza nucleo un punto di svolta

Il design di Northrup è l'antenato diretto della maggior parte dei moderni forni a induzione. Rimuovendo il nucleo di ferro che collegava la bobina e la carica metallica, il suo forno divenne molto più versatile ed efficiente.

Questo design "senza nucleo" preveniva la contaminazione, consentiva una migliore agitazione elettromagnetica del metallo fuso (migliorando la qualità della lega) e permetteva temperature operative e livelli di potenza molto più elevati.

Perché questa invenzione ha rivoluzionato la metallurgia

Il forno a induzione non era solo un nuovo modo per riscaldare il metallo; era un modo fondamentalmente migliore per controllare i processi metallurgici.

Prima dell'induzione: i limiti degli altri forni

I tradizionali forni a combustibile o ad arco introducevano impurità nel metallo dai sottoprodotti della combustione o dagli elettrodi di grafite utilizzati per creare l'arco. Il riscaldamento era spesso irregolare e controllare la chimica della fusione era difficile.

Il vantaggio dell'induzione: purezza e precisione

Il forno a induzione offriva un livello di controllo rivoluzionario. Poiché il calore è generato all'interno del metallo stesso, non c'è contaminazione da fonti esterne.

Le forze elettromagnetiche inoltre agitano naturalmente il bagno fuso, assicurando che le leghe siano mescolate perfettamente e uniformemente. Questa combinazione di purezza e precisione è il motivo per cui i forni a induzione sono essenziali per la produzione di acciai di alta qualità, superleghe e altri materiali avanzati.

Figure chiave nella storia dell'induzione

Per attribuire correttamente l'invenzione, è necessario riconoscere il distinto contributo di ogni pioniere.

- Se il tuo focus principale è il principio scientifico: Michael Faraday è la figura chiave la cui scoperta dell'induzione elettromagnetica ha reso tutto possibile.

- Se il tuo focus principale è il concetto brevettato originale: Sebastian Ziani de Ferranti è accreditato per aver inventato e brevettato il primo forno a induzione.

- Se il tuo focus principale è il primo forno pratico su scala industriale: Lo sviluppo del forno senza nucleo ad alta frequenza da parte del Dr. Edwin F. Northrup è stato il momento cruciale per il suo successo commerciale.

In definitiva, il progresso tecnologico è raramente opera di un singolo individuo, ma piuttosto una catena di innovazioni collegate.

Tabella riassuntiva:

| Figura chiave | Contributo | Anno |

|---|---|---|

| Michael Faraday | Scoperta dell'induzione elettromagnetica (principio scientifico) | 1831 |

| Sebastian Ziani de Ferranti | Deposizione dei primi brevetti per il design del forno a induzione | 1887 |

| Dr. Edwin F. Northrup | Sviluppo del primo forno senza nucleo ad alta frequenza pratico | 1916 |

Migliora i tuoi processi metallurgici con le attrezzature da laboratorio avanzate di KINTEK!

Proprio come i pionieri della tecnologia a induzione hanno rivoluzionato la fusione dei metalli, KINTEK fornisce l'attrezzatura di precisione di cui il tuo laboratorio ha bisogno per ottenere risultati superiori. I nostri forni a induzione e i materiali di consumo da laboratorio garantiscono la purezza, il controllo e l'efficienza richiesti per una metallurgia di alta qualità.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di ricerca e produzione. Mettiti in contatto tramite il nostro modulo di contatto e lascia che KINTEK alimenti la tua innovazione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento