Non esiste un unico tipo di forno per il trattamento termico. I forni sono invece classificati in base alla loro temperatura di esercizio, all'atmosfera che utilizzano e alla loro costruzione fisica. La distinzione più fondamentale è tra i forni a atmosfera convenzionali, che operano in aria o con un gas controllato, e i forni a vuoto, che forniscono un ambiente altamente controllato e privo di contaminazioni.

La decisione critica non riguarda la ricerca di un unico "forno per trattamento termico", ma l'abbinamento delle capacità del forno — in particolare il controllo dell'atmosfera e l'intervallo di temperatura — ai requisiti precisi del materiale e al risultato metallurgico desiderato.

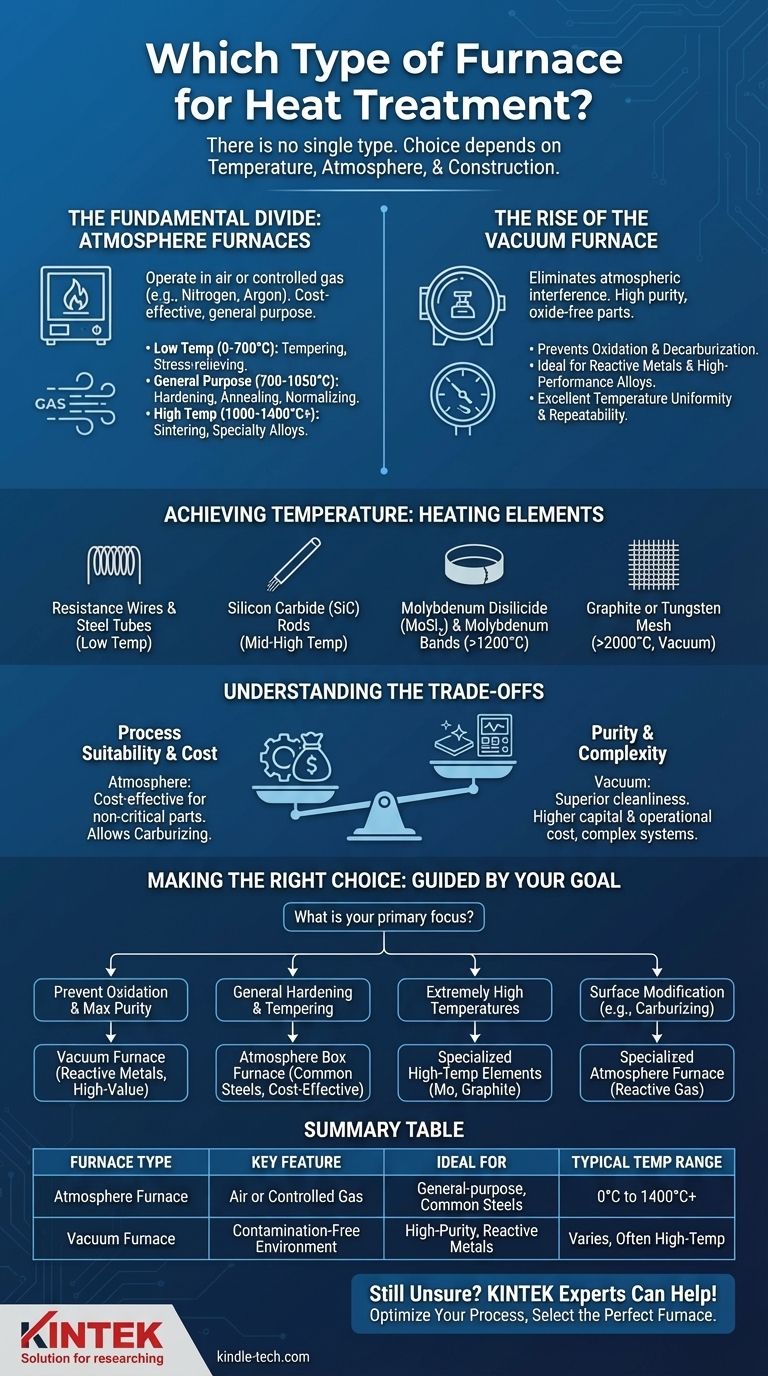

La Divisione Fondamentale: Atmosfera vs. Vuoto

La scelta più importante che farai è l'ambiente di processo del forno. Questo singolo fattore determina la qualità, la purezza e la finitura superficiale del componente finale.

Forni a Atmosfera Convenzionali

Un forno convenzionale o "a atmosfera" è il tipo più comune e semplice. Spesso assume la forma di un forno a pozzo (box-type).

Questi forni operano sia in aria ambiente sia con un gas controllato e fluente (come azoto o argon) per ridurre l'ossidazione. Sono tipicamente classificati in base al loro intervallo di temperatura, che ne determina l'applicazione:

- Bassa Temperatura (da 0 a 700°C): Utilizzati per processi come rinvenimento e distensione dell'acciaio.

- Uso Generale (da 700 a 1050°C): Adatti per tempra, normalizzazione e ricottura di leghe comuni.

- Alta Temperatura (da 1000 a 1400°C+): Necessari per leghe speciali, sinterizzazione e alcune operazioni di brasatura.

L'Ascesa del Forno a Vuoto

Un forno a vuoto è una tecnologia più avanzata in cui il processo di trattamento termico avviene in una camera da cui è stata rimossa l'aria. Questo ambiente è definito come inferiore a una atmosfera standard.

Il vantaggio principale è l'eliminazione delle interferenze atmosferiche. Rimuovendo ossigeno e altri gas, i forni a vuoto prevengono ossidazione e decarburazione, risultando in pezzi puliti, brillanti e privi di ossido.

Questo ambiente di precisione garantisce un'eccellente uniformità della temperatura, ripetibilità del processo e affidabilità, rendendolo ideale per applicazioni ad alte prestazioni nei settori aerospaziale, medico ed elettronico.

Come i Forni Raggiungono Temperature Diverse

La temperatura massima e l'efficienza di un forno sono dettate dal tipo di elemento riscaldante utilizzato all'interno della sua camera.

Selezione del Giusto Elemento Riscaldante

Vengono utilizzati materiali diversi per gli elementi riscaldanti in base alla loro resistenza alla temperatura e stabilità.

- Fili Resistivi e Tubi in Acciaio Inossidabile: Comuni nei forni a temperature più basse per rinvenimento e ricottura.

- Barre in Carburo di Silicio (SiC): Una scelta versatile per forni per uso generale e a temperature medio-alte.

- Disiliciuro di Molibdeno (MoSi₂) e Fasce di Molibdeno: Utilizzati per applicazioni ad alta temperatura che richiedono riscaldamento rapido ed eccellente stabilità oltre i 1200°C.

- Grafite o Reti di Tungsteno: Riservati per applicazioni a temperatura molto elevata o sottovuoto, capaci di superare i 2000°C.

Comprendere i Compromessi

La scelta di un forno comporta il bilanciamento dei requisiti di processo con le realtà operative. Non esiste un'opzione universalmente superiore.

Idoneità del Processo vs. Purezza

Sebbene un forno a vuoto offra una pulizia superiore, non tutti i processi la richiedono. Semplici operazioni di rinvenimento o ricottura su pezzi non critici possono spesso essere eseguite in modo più economico in un forno a atmosfera convenzionale.

Inoltre, alcuni processi come la cementazione (carburizing) o la carbonitrurazione sono impossibili sottovuoto. Questi trattamenti richiedono fondamentalmente un'atmosfera specifica e ricca di carbonio per introdurre elementi nella superficie del materiale.

Costo e Complessità

I forni a vuoto rappresentano un investimento di capitale significativamente più elevato rispetto ai forni a atmosfera. Coinvolgono anche sottosistemi più complessi, tra cui pompe per il vuoto, guarnizioni e controlli avanzati.

Questa complessità si traduce in costi operativi più elevati e richiede conoscenze più specializzate per la manutenzione e la risoluzione dei problemi.

Compatibilità dei Materiali

Il vantaggio principale di un forno a vuoto — prevenire l'ossidazione — è più critico per metalli reattivi e leghe ad alte prestazioni. Per molti acciai al carbonio e a bassa lega comuni, i benefici potrebbero non giustificare il costo aggiuntivo.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dal tuo obiettivo finale. Abbina la tecnologia del forno ai requisiti specifici del tuo processo.

- Se la tua attenzione principale è prevenire l'ossidazione e ottenere la massima purezza del materiale: Un forno a vuoto è la scelta definitiva, specialmente per metalli reattivi o componenti di alto valore.

- Se la tua attenzione principale è la tempra o il rinvenimento per uso generale di acciai comuni: Un forno a atmosfera a pozzo convenzionale è spesso la soluzione più pratica ed economica.

- Se la tua attenzione principale è raggiungere temperature estremamente elevate per leghe speciali o ceramiche: Devi selezionare un forno con gli elementi riscaldanti ad alta temperatura appropriati, come molibdeno o grafite.

- Se la tua attenzione principale è un processo di modifica superficiale come la cementazione: Hai bisogno di un forno a atmosfera specializzato progettato specificamente per gestire ambienti gassosi controllati e reattivi.

In definitiva, la scelta del forno giusto è una decisione ingegneristica che bilancia la necessità di qualità con i vincoli di costo e complessità.

Tabella Riassuntiva:

| Tipo di Forno | Caratteristica Chiave | Ideale Per | Intervallo di Temp. Tipico |

|---|---|---|---|

| Forno a Atmosfera | Funziona in aria o gas controllato | Tempra, rinvenimento, ricottura per uso generale di acciai comuni | Da 0°C a 1400°C+ |

| Forno a Vuoto | Ambiente privo di contaminazioni e ossigeno | Applicazioni ad alta purezza, metalli reattivi (aerospaziale, medicale) | Variabile, spesso alta temperatura |

Ancora Incerto Su Quale Forno Sia Giusto Per Il Tuo Processo di Trattamento Termico?

Scegliere il forno corretto è fondamentale per ottenere le proprietà del materiale e la qualità del prodotto desiderate. Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio ideali, inclusi forni sia a atmosfera che a vuoto, personalizzati in base alle tue specifiche esigenze di materiale e processo.

Lascia che ti aiutiamo a:

- Ottimizzare il tuo processo di trattamento termico per risultati superiori.

- Selezionare il forno perfetto in base alle tue esigenze di temperatura, atmosfera e materiale.

- Garantire affidabilità e ripetibilità nelle operazioni del tuo laboratorio.

Contattaci oggi stesso per una consulenza personalizzata e scopri come le soluzioni di KINTEK possono migliorare le capacità del tuo laboratorio.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la funzione di un forno di essiccazione sotto vuoto nella preparazione di liquidi ionici a base di anioni succinimmide?

- La brasatura a induzione è migliore della brasatura in forno? Scegli il metodo di brasatura giusto per la tua applicazione

- Qual è la funzione di un forno da laboratorio nei tessuti medici argento-grafene? Ottimizzazione della modificazione superficiale

- Che tipo di forno viene utilizzato per la calcinazione e la fusione (smelting)? Scegli la tecnologia giusta per il tuo processo

- Perché sono necessari tubi di quarzo sigillati sottovuoto o forni sottovuoto per caricare zolfo su nanomateriali porosi mediante deposizione di vapore?

- Perché è necessario un forno di essiccazione sotto vuoto per la sintesi di catalizzatori supportati? Garantire integrità strutturale e attività

- Come funziona la pirolisi della plastica? Sbloccare valore dai rifiuti plastici

- Cos'è il concetto di tempra? Padroneggia il processo di raffreddamento rapido per metalli più resistenti