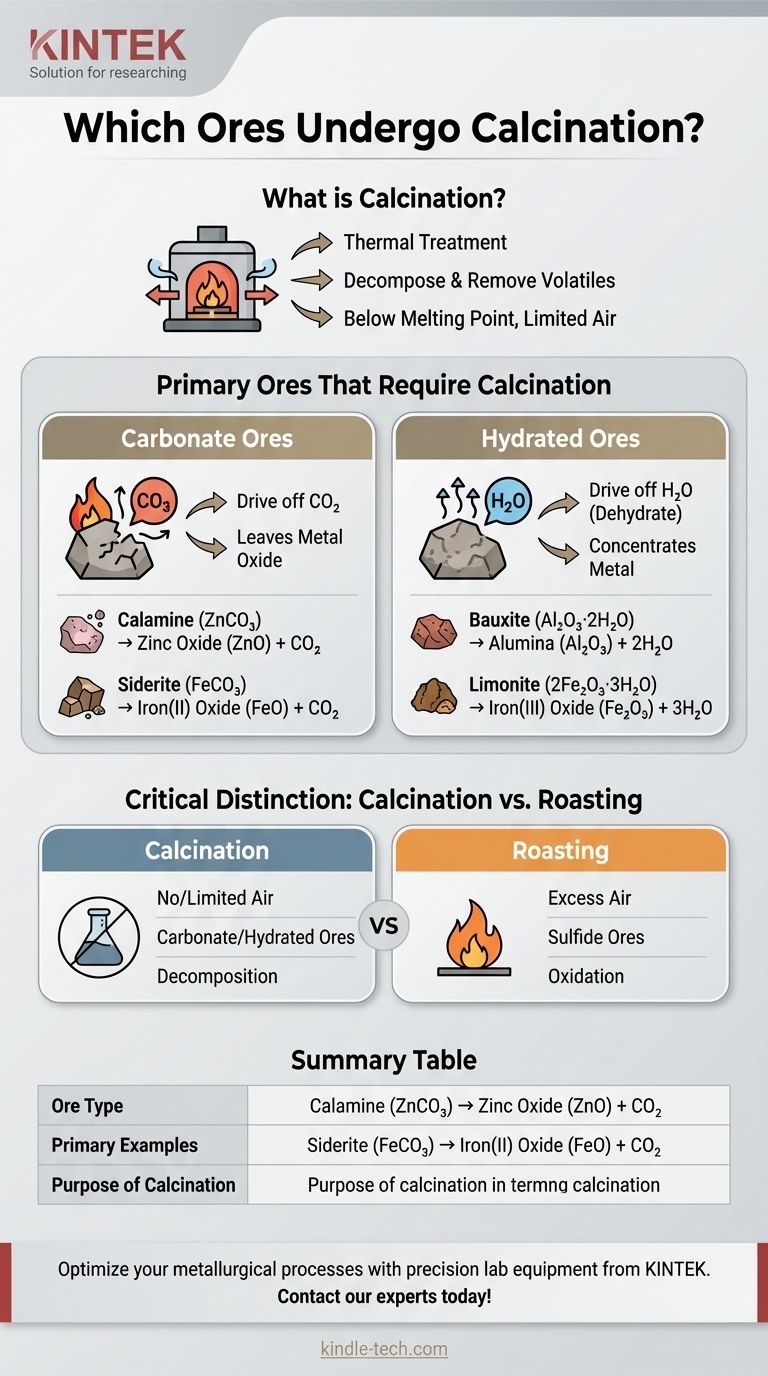

In metallurgia, la calcinazione è un processo di trattamento termico applicato a tipi specifici di minerali per purificarli prima dell'estrazione finale del metallo. Viene utilizzata principalmente per minerali carbonatici e minerali idrati, dove l'obiettivo è decomporre il minerale riscaldandolo e allontanare le impurità volatili come l'anidride carbonica (CO₂) e l'acqua (H₂O).

La chiave per comprendere la calcinazione è concentrarsi sulla composizione chimica del minerale, non sul metallo che contiene. Il processo è specificamente progettato per scomporre composti non metallici come carbonati e idrati, lasciando un ossido metallico più concentrato e reattivo.

Comprendere il "Perché" dietro la Calcinazione

La calcinazione è un preciso processo pirometallurgico. Implica il riscaldamento di un minerale a un'alta temperatura, ma comunque al di sotto del suo punto di fusione, in un'atmosfera controllata con poca o nessuna aria.

Lo Scopo Principale: Decomposizione

L'obiettivo fondamentale della calcinazione è causare la decomposizione termica. Questa reazione chimica scompone il minerale in una forma più desiderabile, tipicamente un ossido metallico, che è più facile da ridurre a metallo puro in una fase successiva.

La Condizione Chiave: Aria Limitata

La calcinazione viene deliberatamente eseguita in assenza o con una fornitura limitata di aria. Questa è una distinzione critica, poiché impedisce al minerale di ossidarsi. L'obiettivo è semplicemente rimuovere i componenti volatili esistenti, non aggiungere ossigeno.

I Principali Minerali Che Richiedono la Calcinazione

Sulla base dei principi di cui sopra, possiamo identificare le categorie specifiche di minerali che sono candidati ideali per la calcinazione.

Minerali Carbonatici

Questa è l'applicazione più comune della calcinazione. Il riscaldamento di un carbonato metallico allontana l'anidride carbonica, lasciando l'ossido metallico.

Esempi includono:

- Calamina (Carbonato di Zinco, ZnCO₃) → Ossido di Zinco (ZnO) + CO₂

- Siderite (Carbonato di Ferro(II), FeCO₃) → Ossido di Ferro(II) (FeO) + CO₂

- Calcare (Carbonato di Calcio, CaCO₃) → Calce (CaO) + CO₂

Minerali Idrati

Questi minerali contengono molecole d'acqua (acqua di cristallizzazione) legate chimicamente all'interno della loro struttura. La calcinazione viene utilizzata per allontanare quest'acqua.

Questo processo disidrata il minerale, il che aumenta la concentrazione del metallo e spesso rende il minerale più poroso, migliorando la sua reattività nelle successive operazioni di fusione.

Esempi includono:

- Bauxite (Ossido di Alluminio Idrato, Al₂O₃·2H₂O) → Allumina (Al₂O₃) + 2H₂O

- Limonite (Ossido di Ferro(III) Idrato, 2Fe₂O₃·3H₂O) → Ossido di Ferro(III) (Fe₂O₃) + 3H₂O

Distinzione Critica: Calcinazione vs. Tostatura

Un punto comune di confusione è la differenza tra calcinazione e tostatura. Sebbene entrambi comportino il riscaldamento dei minerali, i loro obiettivi e condizioni sono fondamentalmente diversi e vengono applicati a diversi tipi di minerale.

Calcinazione: Decomposizione Senza Ossidazione

Come discusso, lo scopo della calcinazione è rimuovere composti volatili preesistenti come CO₂ e H₂O. Viene eseguita in assenza di aria su minerali carbonatici e idrati.

Tostatura: Ossidazione con Eccesso d'Aria

La tostatura, al contrario, è un processo di ossidazione. Viene eseguita in eccesso d'aria ed è utilizzata principalmente per minerali solfuri. L'obiettivo è convertire il solfuro metallico in un ossido metallico facendolo reagire con l'ossigeno.

Ad esempio, la Blenda di Zinco (ZnS) viene tostata, non calcinata, per produrre Ossido di Zinco (ZnO).

Applicare Questo alla Tua Analisi

Per determinare il processo corretto, devi prima identificare la natura chimica del minerale.

- Se il tuo minerale primario è un carbonato (es. ZnCO₃): La calcinazione è il processo richiesto per allontanare l'anidride carbonica e produrre l'ossido metallico.

- Se il tuo minerale primario è idrato (es. Al₂O₃·2H₂O): La calcinazione viene utilizzata per rimuovere l'acqua di cristallizzazione, producendo un ossido concentrato e anidro.

- Se il tuo minerale primario è un solfuro (es. PbS o ZnS): La tostatura è il processo appropriato per convertire il solfuro in un ossido; la calcinazione è errata.

In definitiva, comprendere la formula chimica del minerale è la chiave per selezionare il processo metallurgico corretto e più efficiente.

Tabella riassuntiva:

| Tipo di Minerale | Esempi Principali | Scopo della Calcinazione |

|---|---|---|

| Minerali Carbonatici | Calamina (ZnCO₃), Siderite (FeCO₃) | Decomporre a ossido, allontanare CO₂ |

| Minerali Idrati | Bauxite (Al₂O₃·2H₂O), Limonite (2Fe₂O₃·3H₂O) | Disidratare, rimuovere H₂O, concentrare il metallo |

Ottimizza i tuoi processi metallurgici con attrezzature da laboratorio di precisione di KINTEK.

Comprendere il preciso trattamento termico richiesto per la calcinazione è fondamentale per purificare i minerali carbonatici e idrati. KINTEK è specializzata in forni e attrezzature da laboratorio di alta qualità progettati per processi controllati ad alta temperatura come la calcinazione, assicurandoti di ottenere la perfetta decomposizione dei tuoi minerali ogni volta.

Sia che tu stia lavorando la bauxite per l'alluminio o la calamina per lo zinco, le nostre soluzioni robuste e affidabili ti aiutano ad aumentare la resa, migliorare la purezza e ottimizzare l'efficienza operativa.

Contatta i nostri esperti oggi stesso per trovare la soluzione di trattamento termico perfetta per le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore