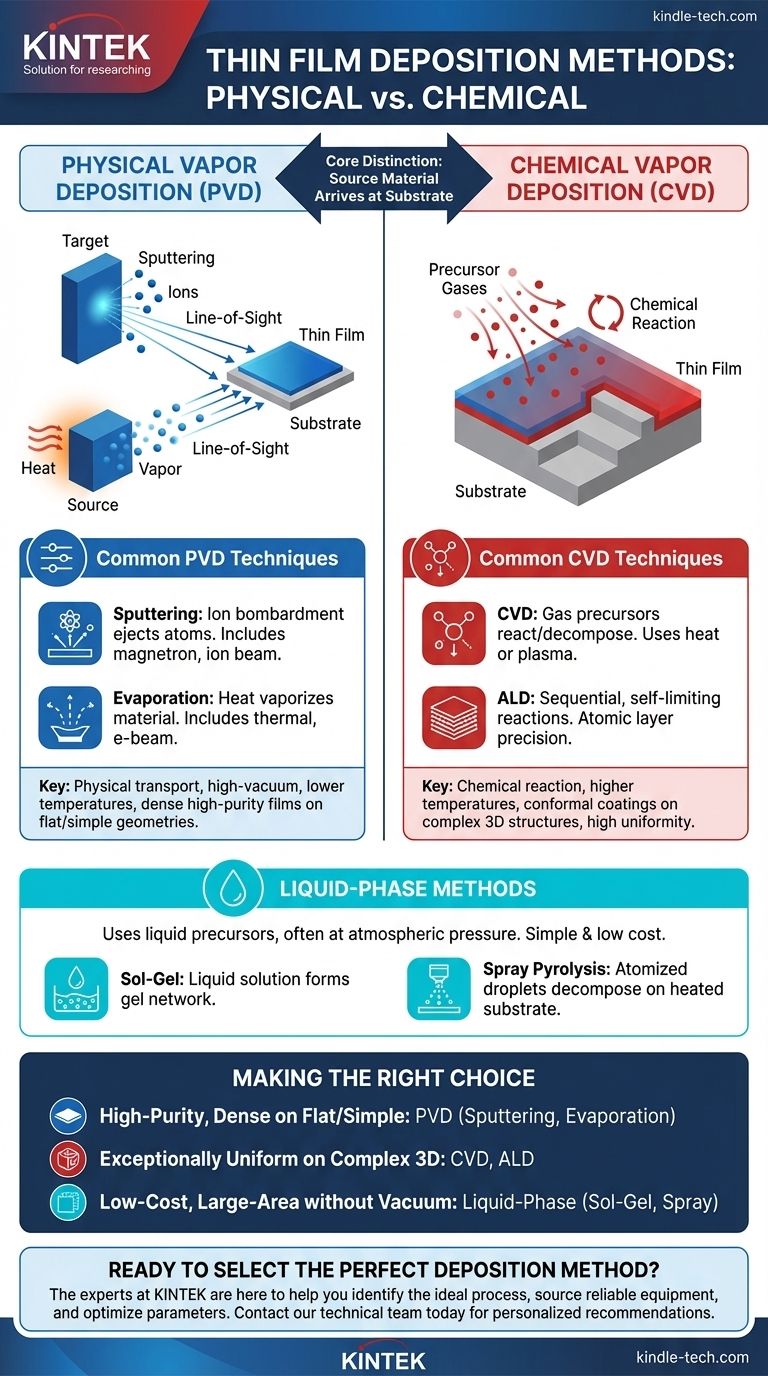

In sintesi, i metodi di deposizione di film sottili sono ampiamente classificati in due categorie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). Le tecniche specifiche includono lo sputtering e l'evaporazione (per PVD), la deposizione a strati atomici (per CVD) e altri metodi come il sol-gel e la pirolisi a spruzzo che utilizzano precursori liquidi.

La distinzione fondamentale risiede nel modo in cui il materiale del film raggiunge il substrato. I metodi fisici trasportano un materiale solido vaporizzato in un ambiente sottovuoto, mentre i metodi chimici utilizzano reazioni chimiche da precursori gassosi o liquidi per formare un film solido direttamente sulla superficie.

I Due Pilastri della Deposizione: Fisico contro Chimico

Per comprendere veramente la deposizione di film sottili, è necessario prima cogliere la differenza fondamentale tra le sue due filosofie principali: i processi fisici e quelli chimici. Ogni approccio ha meccanismi distinti che determinano le proprietà del film risultante e le applicazioni adatte.

Deposizione Fisica da Vapore (PVD)

La PVD è fondamentalmente un processo meccanico o termico. Un materiale sorgente solido, noto come "target", viene vaporizzato in un ambiente ad alto vuoto, e gli atomi vaporizzati viaggiano e si condensano su un substrato, formando il film sottile.

Pensala come a un processo di verniciatura a spruzzo altamente controllato, su scala atomica. Poiché gli atomi viaggiano in linea retta, la PVD è considerata una tecnica a linea di vista.

Tecniche PVD Comuni

Lo sputtering è un processo in cui un target viene bombardato da ioni ad alta energia (tipicamente da un gas come l'Argon), che espellono fisicamente o "spruzzano" atomi dal target. Questi atomi espulsi si depositano quindi sul substrato. Le tecniche includono lo sputtering magnetronico e lo sputtering a fascio ionico.

L'evaporazione utilizza il calore per trasformare il materiale sorgente in vapore. Nell'evaporazione termica, il materiale viene riscaldato fino a quando non fonde ed evapora, mentre l'evaporazione a fascio di elettroni (e-beam) utilizza un fascio di elettroni ad alta energia per vaporizzare il materiale sorgente con grande precisione.

Deposizione Chimica da Vapore (CVD)

La CVD è un processo chimico in cui il substrato viene esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato per produrre il film solido desiderato.

A differenza della PVD, la CVD non è un processo a linea di vista. I gas precursori possono fluire attorno a forme complesse, risultando in rivestimenti altamente conformi che coprono uniformemente geometrie intricate.

Tecniche CVD Comuni

Il termine CVD stesso descrive un'ampia famiglia di processi che variano in base alla pressione e alla fonte di energia utilizzata per guidare la reazione (ad esempio, calore, plasma). È un pilastro dell'industria dei semiconduttori.

La Deposizione a Strati Atomici (ALD) è una sottoclasse altamente avanzata della CVD. Utilizza una sequenza di reazioni chimiche auto-limitanti per depositare materiale strato atomico per strato, offrendo una precisione senza pari nello spessore e nell'uniformità.

Esplorazione dei Metodi a Fase Liquida

Oltre alle dominanti tecniche sottovuoto PVD e CVD, una terza categoria di metodi chimici utilizza precursori liquidi, spesso a pressione atmosferica o vicina. Questi sono apprezzati per la loro semplicità e il basso costo.

Deposizione Sol-Gel

Questo metodo prevede la creazione di un "sol" (una soluzione di nanoparticelle) che viene applicato a un substrato, spesso per immersione o centrifugazione. Il substrato viene quindi riscaldato, causando l'evaporazione del liquido e la formazione di una rete solida simile a un gel dalle particelle, che diventa il film finale.

Pirolisi a Spruzzo

In questa tecnica, una soluzione liquida contenente i costituenti del film desiderato viene atomizzata in goccioline fini e spruzzata su un substrato riscaldato. Il calore provoca l'evaporazione delle goccioline e la decomposizione dei precursori, formando un film solido sulla superficie.

Deposizione da Bagno Chimico (CBD)

La CBD consiste semplicemente nell'immergere il substrato in una soluzione chimica. Una reazione chimica controllata all'interno della soluzione fa sì che il materiale desiderato precipiti lentamente e si depositi sulla superficie del substrato.

Comprendere i Compromessi

Nessun singolo metodo di deposizione è universalmente superiore. La scelta ideale è una funzione diretta delle proprietà del film richieste e dei vincoli della vostra applicazione.

Copertura Conforme contro Linea di Vista

La CVD e l'ALD eccellono nella produzione di film uniformi e conformi su strutture tridimensionali complesse. I gas precursori possono raggiungere ogni superficie esposta.

I metodi PVD sono a linea di vista, rendendoli perfetti per rivestire superfici piane ma impegnativi per trincee profonde o geometrie complesse, che possono essere "ombreggiate" dalla sorgente.

Temperatura di Deposizione

Molti processi CVD richiedono alte temperature per guidare le reazioni chimiche necessarie. Ciò può limitare i tipi di substrati che possono essere utilizzati, in particolare plastica o altri materiali sensibili alla temperatura.

Le tecniche PVD, in particolare lo sputtering, possono spesso essere eseguite a temperature molto più basse, offrendo maggiore flessibilità con i materiali del substrato.

Purezza e Densità del Film

I metodi PVD come lo sputtering sono noti per produrre film molto densi e di elevata purezza con una forte adesione. Il processo di bombardamento fisico compatta il film durante la sua crescita.

Anche i film CVD sono di altissima purezza, ma la loro densità e microstruttura possono variare maggiormente a seconda della chimica specifica e delle condizioni di processo utilizzate.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il metodo corretto richiede di allineare le capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale sono rivestimenti densi e di elevata purezza su geometrie piane o semplici: i metodi PVD come lo sputtering o l'evaporazione e-beam sono tipicamente le scelte più efficaci e dirette.

- Se il tuo obiettivo principale è un rivestimento eccezionalmente uniforme su strutture 3D complesse: la CVD, e in particolare l'ALD per la massima precisione, sono superiori grazie al loro meccanismo di reazione superficiale non a linea di vista.

- Se il tuo obiettivo principale è un rivestimento a basso costo e su larga area senza requisiti di alto vuoto: i metodi a fase liquida come il sol-gel o la pirolisi a spruzzo offrono una soluzione pratica e scalabile.

In definitiva, comprendere il meccanismo fondamentale—trasporto fisico rispetto a reazione chimica—è la chiave per selezionare lo strumento giusto per la tua specifica sfida ingegneristica.

Tabella Riassuntiva:

| Categoria Metodo | Tecniche Chiave | Meccanismo Primario | Ideale Per |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Sputtering, Evaporazione | Trasporto fisico del solido vaporizzato | Film densi e di elevata purezza su geometrie piane/semplici |

| Deposizione Chimica da Vapore (CVD) | CVD, Deposizione a Strati Atomici (ALD) | Reazione chimica da precursori gassosi | Rivestimenti conformi su strutture 3D complesse |

| Metodi a Fase Liquida | Sol-Gel, Pirolisi a Spruzzo | Reazione chimica da precursori liquidi | Rivestimento a basso costo e su larga area senza alto vuoto |

Pronto a Selezionare il Metodo di Deposizione Perfetto per il Tuo Progetto?

Scegliere la giusta tecnica di deposizione di film sottili è fondamentale per ottenere le proprietà e le prestazioni del materiale desiderate. Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di deposizione, sia che tu richieda la precisione della PVD, la conformità della CVD/ALD o la semplicità dei metodi a fase liquida.

Possiamo aiutarti a:

- Identificare il processo ideale per la tua specifica applicazione e substrato.

- Trovare attrezzature affidabili dai principali produttori.

- Ottimizzare i parametri di deposizione per risultati superiori.

Discutiamo i requisiti del tuo progetto. Contatta oggi il nostro team tecnico per ricevere raccomandazioni personalizzate e assicurare il successo della tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione