Nella Deposizione Chimica da Fase Vapore (CVD), il processo si basa su una miscela precisa di gas, non su una singola sostanza. Questa miscela è composta da due categorie principali: gas reagenti, noti anche come precursori, che contengono gli elementi che formeranno il film solido, e gas di trasporto o diluenti, che sono inerti e utilizzati per trasportare i reagenti e controllare l'ambiente di reazione.

Il principio fondamentale da comprendere è che la scelta del gas è essenziale per l'intero processo. I gas reagenti determinano quale materiale viene depositato, mentre i gas inerti forniscono il controllo su come quel materiale viene depositato gestendo la concentrazione, il flusso e i tassi di reazione.

I due ruoli fondamentali dei gas nella CVD

Per comprendere il processo, è necessario riconoscere che gas diversi svolgono compiti distinti e critici all'interno della camera di reazione. L'intera deposizione è un'interazione attentamente coreografata tra questi tipi di gas.

Gas reagenti (precursori): i blocchi costitutivi

I gas reagenti sono il componente più critico, poiché sono la fonte del materiale che si intende depositare. Queste molecole gassose contengono gli elementi atomici che formeranno il film sottile solido finale sul substrato.

Sono scelti specificamente in base al rivestimento desiderato. Ad esempio, la deposizione di silicio richiede un gas precursore contenente silicio, mentre la deposizione di nitruro di titanio richiede precursori contenenti sia titanio che azoto.

Questi gas sono progettati per decomporsi o reagire quando entrano in contatto con il substrato riscaldato, lasciando il materiale solido e rilasciando altri elementi come sottoprodotti gassosi.

Gas di trasporto e diluenti: i controllori di processo

Questi sono gas chimicamente inerti, come argon o azoto, che non partecipano alla reazione chimica primaria. Svolgono due funzioni vitali.

In primo luogo, agiscono come trasportatori, trasportando fisicamente le molecole di gas reagente dalla fonte di gas nella camera di reazione e sulla superficie del substrato.

In secondo luogo, agiscono come diluenti, consentendo ai tecnici di controllare con precisione la concentrazione dei gas reagenti. Questo è fondamentale per gestire il tasso di deposizione e garantire un film uniforme e di alta qualità.

Sottoprodotti di reazione: lo scarico

Le reazioni chimiche che formano il film creano anche sottoprodotti gassosi indesiderati. Questi gas residui vengono desorbiti dalla superficie del substrato e devono essere continuamente evacuati dalla camera.

Una corretta rimozione dei sottoprodotti è essenziale per evitare che interferiscano con il processo di deposizione o che vengano incorporati come impurità nel film in crescita.

Comprendere i compromessi e i criteri di selezione

Scegliere i gas giusti non è un compito semplice. Implica bilanciare il risultato desiderato con significative considerazioni pratiche e di sicurezza. Ignorare questi fattori può portare a scarsi risultati o a condizioni pericolose.

La natura critica della selezione dei precursori

La sicurezza è una preoccupazione primaria. Molti gas precursori altamente efficaci sono anche altamente tossici, infiammabili o corrosivi. Anche i potenziali sottoprodotti della reazione possono essere pericolosi.

Pertanto, il processo di selezione deve includere una valutazione approfondita dei rischi e l'implementazione di sistemi di manipolazione e abbattimento appropriati.

Purezza e contaminazione

La purezza sia dei gas reagenti che dei gas di trasporto è fondamentale. Anche tracce di contaminanti, come acqua o ossigeno, possono essere incorporate nel film.

Queste impurità possono alterare drasticamente le proprietà elettriche, ottiche o meccaniche del film, portando a guasti del dispositivo o a scarse prestazioni.

Bilanciamento delle portate

Il rapporto tra gas reagente e gas diluente è un parametro di processo critico che influenza direttamente la qualità del film.

Se la concentrazione del reagente è troppo alta, le reazioni possono verificarsi in fase gassosa prima di raggiungere il substrato, creando particelle che si traducono in un rivestimento ruvido o polveroso. Se è troppo bassa, il tasso di deposizione sarà impraticabilmente lento.

Abbinare i gas al tuo obiettivo di deposizione

Il tuo obiettivo specifico determina come dovresti dare priorità alla selezione del gas e alla strategia di controllo.

- Se il tuo obiettivo principale è la composizione del materiale: La tua scelta di gas reagenti (precursori) è la decisione più critica, poiché forniscono direttamente gli elementi per il film.

- Se il tuo obiettivo principale è la qualità e l'uniformità del film: Le portate e i rapporti dei gas di trasporto e diluenti sono fondamentali per controllare la cinetica di reazione e garantire una deposizione uniforme.

- Se il tuo obiettivo principale è la sicurezza e la stabilità del processo: La potenziale tossicità e reattività sia dei gas precursori che dei loro sottoprodotti devono essere attentamente valutate e gestite.

In definitiva, padroneggiare la miscela di gas è la chiave per controllare il risultato e la qualità di qualsiasi processo CVD.

Tabella riassuntiva:

| Tipo di gas | Funzione primaria | Esempi comuni |

|---|---|---|

| Gas reagenti (precursori) | Forniscono elementi per formare il film solido | Silano (SiH₄), Tetracloruro di Titanio (TiCl₄) |

| Gas di trasporto/diluenti | Trasportano i reagenti e controllano la concentrazione | Argon (Ar), Azoto (N₂), Idrogeno (H₂) |

| Sottoprodotti di reazione | Gas di scarto da evacuare dalla camera | Acido Cloridrico (HCl), Metano (CH₄) |

Ottimizza il tuo processo CVD con l'esperienza di KINTEK

La scelta della giusta miscela di gas è fondamentale per ottenere film sottili di alta qualità e uniformi. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio affidabili, su misura per la Deposizione Chimica da Fase Vapore di precisione. Le nostre soluzioni ti aiutano a gestire la fornitura di precursori, le portate di gas e i protocolli di sicurezza in modo efficace.

Sia che tu stia depositando silicio, nitruro di titanio o altri materiali avanzati, possiamo supportare le tue esigenze di laboratorio con apparecchiature progettate per stabilità e purezza.

Contattaci oggi per discutere come possiamo migliorare il tuo processo CVD e garantire risultati di deposizione ottimali.

Guida Visiva

Prodotti correlati

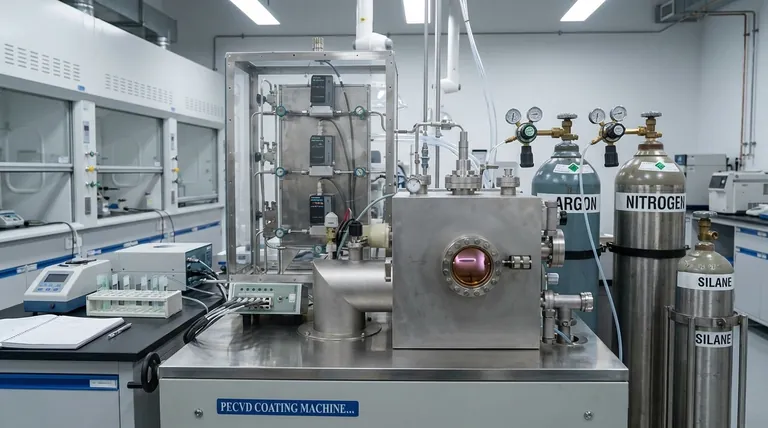

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione