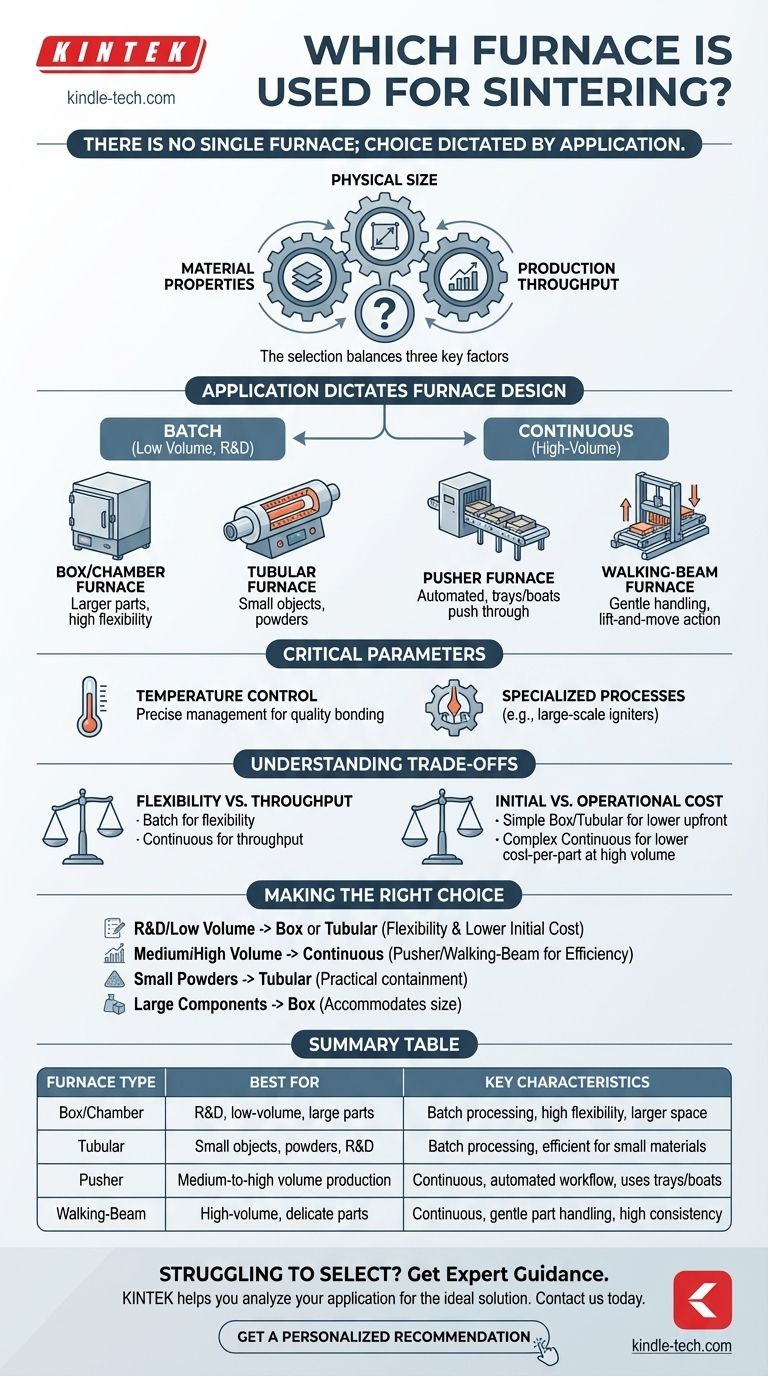

Non esiste un unico forno per la sinterizzazione; la scelta corretta è dettata interamente dal materiale dell'applicazione, dal volume di produzione e dalle dimensioni del componente. I tipi più comuni vanno dai forni a pozzo e a tubo per la ricerca e la produzione a basso volume, ai sistemi continui come i forni a spinta (pusher) e a trave mobile (walking-beam) per la produzione industriale ad alto volume.

La selezione di un forno per sinterizzazione è una decisione critica che bilancia tre fattori chiave: le proprietà del materiale che si desidera ottenere, le dimensioni fisiche dei pezzi e la produttività richiesta. Comprendere la vostra applicazione specifica è l'unico modo per scegliere l'attrezzatura giusta.

Come l'applicazione detta il design del forno

Il termine "forno per sinterizzazione" descrive una categoria di attrezzature, non un modello specifico. Le distinzioni più significative si basano sul modo in cui il materiale viene lavorato, che è una funzione diretta della scala di produzione e delle caratteristiche del componente.

Volume di produzione: A lotto (Batch) vs. Continuo

La scelta più fondamentale è tra la lavorazione dei pezzi in gruppi individuali (a lotto) o in un flusso costante (continuo).

I forni a lotto (Batch) sono ideali per la produzione a basso volume, la ricerca e sviluppo, o i prodotti con requisiti di lavorazione molto variabili. Funzionano in modo molto simile a un forno convenzionale, lavorando un carico alla volta.

I forni continui sono progettati per la produzione da medio ad alto volume. Creano un flusso di lavoro efficiente e automatizzato in cui i pezzi entrano costantemente, attraversano le zone di riscaldamento ed escono, garantendo un'elevata consistenza per un prodotto standardizzato.

Dimensioni e forma del componente: A tubo vs. A pozzo

Per la lavorazione a lotto, la forma fisica del materiale determina spesso il tipo di forno migliore.

I forni a tubo sono eccezionalmente adatti per la sinterizzazione di piccoli oggetti o materiali come polveri e minerali granulari. I materiali possono essere inseriti direttamente nel tubo del forno per un riscaldamento efficiente e uniforme.

I forni a pozzo (Box), noti anche come forni a camera, offrono uno spazio interno più ampio. Questo li rende la scelta standard per la sinterizzazione di oggetti singoli più grandi o per applicazioni di trattamento superficiale su componenti più grandi.

Manipolazione dei materiali nei sistemi continui: Pusher vs. Walking-Beam

Nei sistemi continui ad alto volume, il metodo per spostare i pezzi attraverso il forno è una caratteristica di progettazione fondamentale.

I forni a spinta (Pusher) muovono il pezzo attraverso le zone di calore su una serie di vassoi o "barche". Ogni nuova barca spinge l'intero treno di barche davanti a sé, creando un flusso continuo.

I forni a trave mobile (Walking-Beam) utilizzano un meccanismo più complesso. Le travi sollevano il prodotto, lo spostano in avanti di una distanza predefinita, lo abbassano nuovamente su un focolare stazionario e poi tornano alla loro posizione iniziale. Questo movimento può essere più delicato sui pezzi fragili.

Parametri chiave che assicurano una sinterizzazione di qualità

Indipendentemente dal tipo di forno, il successo del processo di sinterizzazione dipende dal controllo preciso dell'ambiente all'interno del forno.

Il ruolo critico del controllo della temperatura

Una gestione precisa della temperatura è il fattore più importante per ottenere prodotti sinterizzati di alta qualità. Il processo richiede il riscaldamento del materiale a una temperatura specifica al di sotto del suo punto di fusione e il suo mantenimento costante a tale temperatura.

Un controllore ad alta precisione è essenziale per regolare e stabilizzare la temperatura in tutta la camera di sinterizzazione. Questa coerenza assicura che il materiale si leghi in modo corretto e uniforme, producendo un prodotto finale affidabile.

Processi di sinterizzazione specializzati

La sinterizzazione è una tecnologia versatile applicata in diversi campi, che a volte richiede attrezzature uniche.

Ad esempio, la sinterizzazione del minerale di ferro su larga scala utilizza spesso una macchina complessa con un accenditore dedicato per avviare il processo di combustione su un letto mobile. In altri casi, come la formazione del rivestimento di un forno a induzione, il processo prevede il riscaldamento del materiale di rivestimento stesso per creare una struttura ceramica solida e protettiva. Queste sono applicazioni altamente specializzate dei principi di sinterizzazione.

Comprendere i compromessi

La scelta di un forno comporta il bilanciamento del costo iniziale, della flessibilità operativa e dell'efficienza a lungo termine. Non esiste un'opzione universalmente superiore.

Flessibilità vs. Produttività

I forni a lotto offrono la massima flessibilità. È possibile modificare facilmente il profilo di temperatura, il tempo di lavorazione e l'atmosfera per ogni nuovo carico. Questo vantaggio ha il costo di una minore produttività e potenzialmente costi di manodopera più elevati per unità.

I forni continui sono costruiti per l'efficienza e l'alta produttività. Eccellono nella produzione di grandi quantità di un singolo prodotto con variazioni minime, ma sono inflessibili e non si adattano facilmente a prodotti o processi diversi.

Costo iniziale vs. Costo operativo

I semplici forni a pozzo o a tubo hanno un investimento iniziale significativamente inferiore e sono generalmente più facili da utilizzare e mantenere.

I complessi forni continui, in particolare i sistemi a trave mobile, rappresentano una spesa di capitale importante. Sebbene il loro costo per pezzo sia inferiore ad alti volumi grazie all'automazione e all'efficienza, richiedono un investimento iniziale sostanziale e una manutenzione più sofisticata.

Fare la scelta giusta per il vostro obiettivo

La vostra selezione deve essere guidata da una chiara comprensione delle vostre priorità operative e della natura del prodotto che state creando.

- Se la vostra priorità principale è la R&S o pezzi personalizzati a basso volume: Un forno a pozzo o a tubo offre la flessibilità di processo necessaria e un costo iniziale inferiore.

- Se la vostra priorità principale è la produzione standardizzata da medio ad alto volume: Un forno continuo, come un modello a spinta o a trave mobile, è la scelta più efficiente per la consistenza e il basso costo per pezzo.

- Se la vostra priorità principale è la lavorazione di polveri o materiali granulari piccoli: Un forno a tubo è spesso la soluzione più pratica ed efficace per contenere e riscaldare questi materiali.

- Se la vostra priorità principale è la sinterizzazione di componenti grandi e ingombranti: Sarà necessario un forno a pozzo o un sistema continuo progettato su misura per ospitare le dimensioni fisiche.

In definitiva, definire con precisione le vostre esigenze operative è il primo e più critico passo verso la selezione del forno per sinterizzazione ideale.

Tabella riassuntiva:

| Tipo di Forno | Ideale per | Caratteristiche principali |

|---|---|---|

| A Pozzo/Camera | R&S, basso volume, pezzi grandi | Lavorazione a lotto, alta flessibilità, spazio interno maggiore |

| A Tubo | Piccoli oggetti, polveri, R&S | Lavorazione a lotto, efficiente per materiali piccoli o granulari |

| A Spinta (Pusher) | Produzione da medio ad alto volume | Lavorazione continua, flusso di lavoro automatizzato, utilizza vassoi/barche |

| A Trave Mobile (Walking-Beam) | Alto volume, pezzi delicati | Lavorazione continua, manipolazione delicata dei pezzi, alta consistenza |

Avete difficoltà a selezionare il forno per sinterizzazione ideale per il vostro materiale specifico e i vostri obiettivi di produzione? L'attrezzatura giusta è fondamentale per ottenere una qualità costante e una produttività ottimale. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, supportando le esigenze di laboratorio con una guida esperta. Il nostro team può aiutarvi ad analizzare la vostra applicazione — che si tratti di R&S con un forno a lotto o di produzione ad alto volume con un sistema continuo — per garantirvi una soluzione che bilanci prestazioni, flessibilità e costi. Contattateci oggi stesso tramite il modulo sottostante per discutere il vostro progetto e scoprire come KINTEK può supportare il vostro successo nella sinterizzazione.

Ottieni un consiglio personalizzato

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come fa un forno di sinterizzazione a pressatura a caldo sottovuoto a facilitare la sintesi di TiBw/TA15? Ottenere compositi di titanio densi al 100%

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC