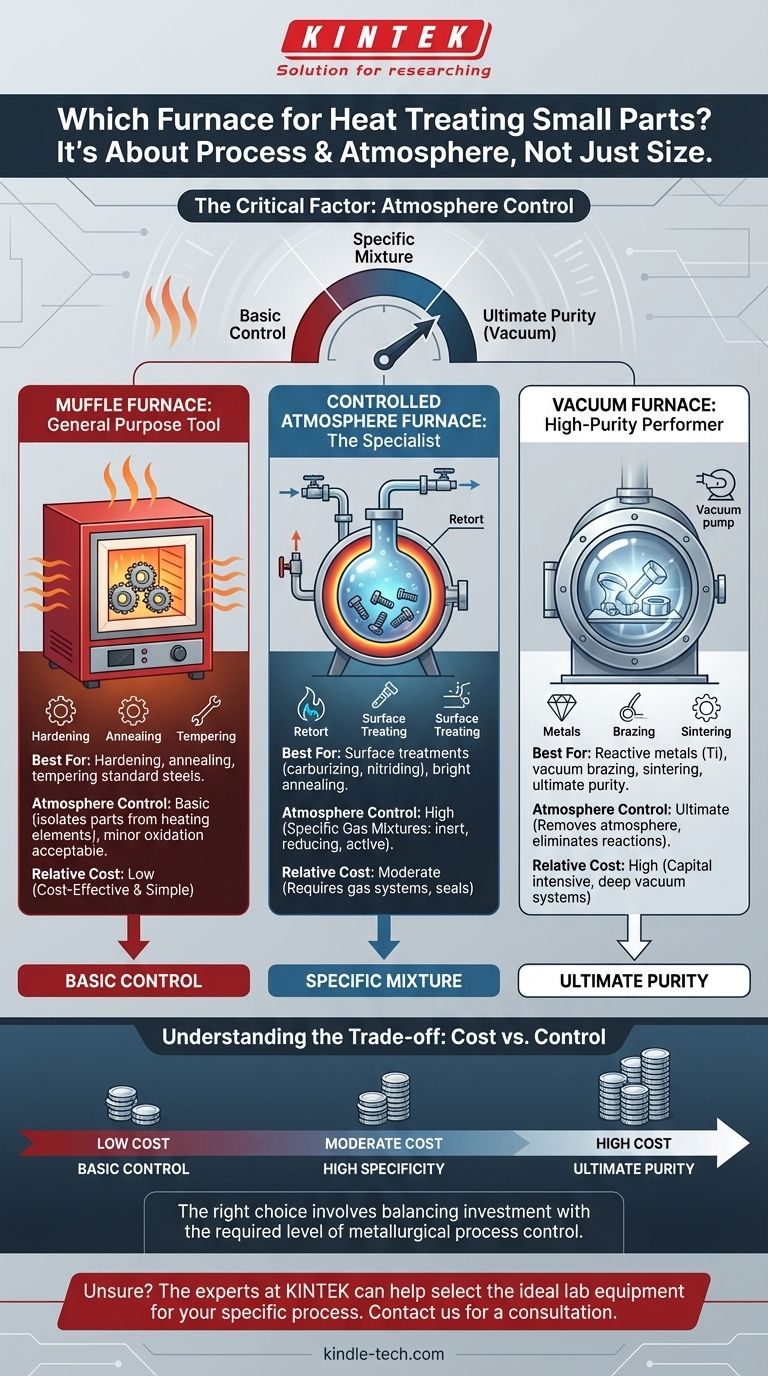

Per il trattamento termico di piccole parti, un forno a muffola è la scelta più comune e versatile per applicazioni di uso generale. Tuttavia, per processi che richiedono condizioni atmosferiche specifiche o la massima purezza, un forno sottovuoto o un forno a atmosfera controllata è lo strumento corretto. Il forno migliore è determinato non solo dalle dimensioni del pezzo, ma dal processo metallurgico richiesto.

Il fattore critico nella scelta di un forno per piccole parti non è la dimensione fisica del componente, ma il livello di controllo dell'atmosfera richiesto dal processo di trattamento termico. La tua scelta passa da un semplice forno a muffola a un complesso forno sottovuoto man mano che aumenta la necessità di prevenire reazioni superficiali come l'ossidazione.

Perché "Piccole Parti" è Solo il Punto di Partenza

Il termine "piccole parti" è una descrizione fisica, ma il trattamento termico è un processo metallurgico. Il forno deve essere scelto in base al risultato desiderato per il metallo, che è quasi sempre legato al modo in cui l'atmosfera del forno interagisce con la superficie del pezzo ad alte temperature.

Due fattori sono più importanti delle dimensioni: il processo di trattamento termico (es. tempra, ricottura, rinvenimento) e la sensibilità del materiale al suo ambiente.

Il Ruolo Critico dell'Atmosfera del Forno

Ad alte temperature, le superfici metalliche sono altamente reattive. Un'atmosfera incontrollata, come l'aria semplice, causerà ossidazione (formazione di scaglie) e può alterare la chimica superficiale dell'acciaio, ad esempio rimuovendo carbonio (decarburazione), che ammorbidisce la superficie.

La funzione principale di un forno specializzato è controllare questa atmosfera, sostituendola con un gas specifico, un gas inerte o rimuovendola completamente (un vuoto).

Tipi Comuni di Forni per Piccole Parti

In base al livello di controllo necessario, vengono utilizzati tre tipi principali di forni per trattare piccoli componenti.

Il Forno a Muffola: Lo Strumento per Uso Generale

Un forno a muffola contiene una camera interna sigillata (la "muffola") che viene riscaldata dall'esterno. Le parti vengono collocate all'interno di questa muffola, isolandole dal contatto diretto con gli elementi riscaldanti e i sottoprodotti della combustione.

Questo design è semplice, economico ed eccellente per processi di base come rinvenimento, rilascio delle tensioni e tempra di acciai comuni dove una leggera ossidazione superficiale è accettabile o può essere rimossa successivamente.

Il Forno a Atmosfera Controllata: Lo Specialista

Per i processi che richiedono un ambiente gassoso specifico e attivo, è necessario un forno a atmosfera controllata. Questi sono spesso forni a storta, che presentano un recipiente interno sigillato che può essere riempito con una miscela di gas precisa.

Questi sono utilizzati per trattamenti di modifica superficiale come carburazione (aggiunta di carbonio), nitrurazione (aggiunta di azoto) o per ricottura/tempra luminosa utilizzando gas inerti o riducenti per prevenire completamente l'ossidazione.

Il Forno Sottovuoto: L'Esecutore ad Alta Purezza

Un forno sottovuoto fornisce il massimo livello di controllo atmosferico rimuovendola quasi completamente. Operando sotto un vuoto spinto, elimina praticamente tutti i gas che potrebbero reagire con le parti metalliche.

Questo è essenziale per il trattamento termico di metalli reattivi (come titanio o superleghe specifiche) o per processi come la brasatura sottovuoto e la sinterizzazione. Il risultato è una finitura superficiale perfettamente pulita e brillante senza ossidazione o decarburazione.

Una Nota sulla Manipolazione: Cestelli per Forno

Per tutti questi forni, le piccole parti sono quasi sempre caricate in appositi cestelli resistenti al calore. Questi consentono un facile carico, assicurano un riscaldamento uniforme e facilitano il rapido trasferimento in un serbatoio di tempra se richiesto per la tempra.

Comprendere i Compromessi: Costo vs. Controllo

La scelta del forno comporta un compromesso diretto tra l'investimento iniziale e il livello di controllo del processo che si ottiene.

Forni a Muffola: Basso Costo, Controllo di Base

Questi sono i forni più economici e semplici. Il loro limite principale è che ottenere un'atmosfera perfettamente inerte è difficile, rendendoli inadatti per materiali che non possono tollerare alcuna ossidazione superficiale.

Forni a Atmosfera Controllata: Costo Moderato, Alta Specificità

Questi sistemi sono più complessi e costosi a causa della necessità di guarnizioni a tenuta di gas, pannelli di miscelazione dei gas e sistemi di sicurezza. Il loro valore risiede nel consentire modifiche specifiche della chimica superficiale che altrimenti sarebbero impossibili.

Forni Sottovuoto: Costo Elevato, Massima Purezza

I forni sottovuoto rappresentano il più alto investimento di capitale. Il costo è guidato dalla camera a vuoto, dai potenti sistemi di pompaggio e dai controlli sofisticati. Sono inderogabili per applicazioni ad alte prestazioni in cui la purezza del materiale è la priorità assoluta.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il forno corretto, definisci prima i tuoi requisiti tecnici e commerciali.

- Se la tua attenzione principale è la tempra, la ricottura o il rinvenimento di uso generale di acciai standard: Un forno a muffola offre il miglior equilibrio tra costo e capacità.

- Se la tua attenzione principale è un trattamento superficiale specifico come la carburazione o la tempra luminosa: Un forno a atmosfera controllata è lo strumento necessario per il lavoro.

- Se la tua attenzione principale è la lavorazione di metalli reattivi, la brasatura ad alta purezza o il raggiungimento di una finitura perfettamente brillante: Un forno sottovuoto è l'unica opzione in grado di soddisfare questi requisiti.

In definitiva, la scelta del forno giusto inizia definendo il risultato metallurgico desiderato, non solo la dimensione del pezzo.

Tabella Riassuntiva:

| Tipo di Forno | Ideale per | Controllo Atmosfera | Costo Relativo |

|---|---|---|---|

| Forno a Muffola | Tempra, ricottura, rinvenimento di uso generale di acciai standard | Base (isola le parti) | Basso |

| Atmosfera Controllata | Carburazione, nitrurazione, ricottura luminosa | Elevato (miscele di gas specifiche) | Moderato |

| Forno Sottovuoto | Metalli reattivi (titanio), brasatura, massima purezza | Massimo (rimuove l'atmosfera) | Elevato |

Non sei sicuro di quale forno sia giusto per le tue piccole parti? Gli esperti di KINTEK possono aiutarti. Siamo specializzati nel fornire le apparecchiature da laboratorio ideali per i tuoi specifici processi di trattamento termico, sia che tu abbia bisogno di un forno a muffola economico o di un sistema sottovuoto ad alta purezza. Contatta oggi il nostro team per una consulenza personalizzata per assicurarti di ottenere i perfetti risultati metallurgici.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio Multizona

Domande frequenti

- Qual è la differenza tra un forno da laboratorio e un forno a muffola? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Qual è il campo di funzionamento di un forno a muffola? Sblocca la chiave per le tue attività ad alta temperatura

- Qual è la differenza tra una stufa a muffola e un forno ventilato? Scegli lo strumento giusto per il tuo laboratorio

- Qual è la capacità termica di un forno a muffola? Comprendere la massa termica per prestazioni ottimali

- Qual è la funzione della muffola in vetroresina nell'industria alimentare? Garantire una determinazione accurata delle ceneri per il controllo qualità