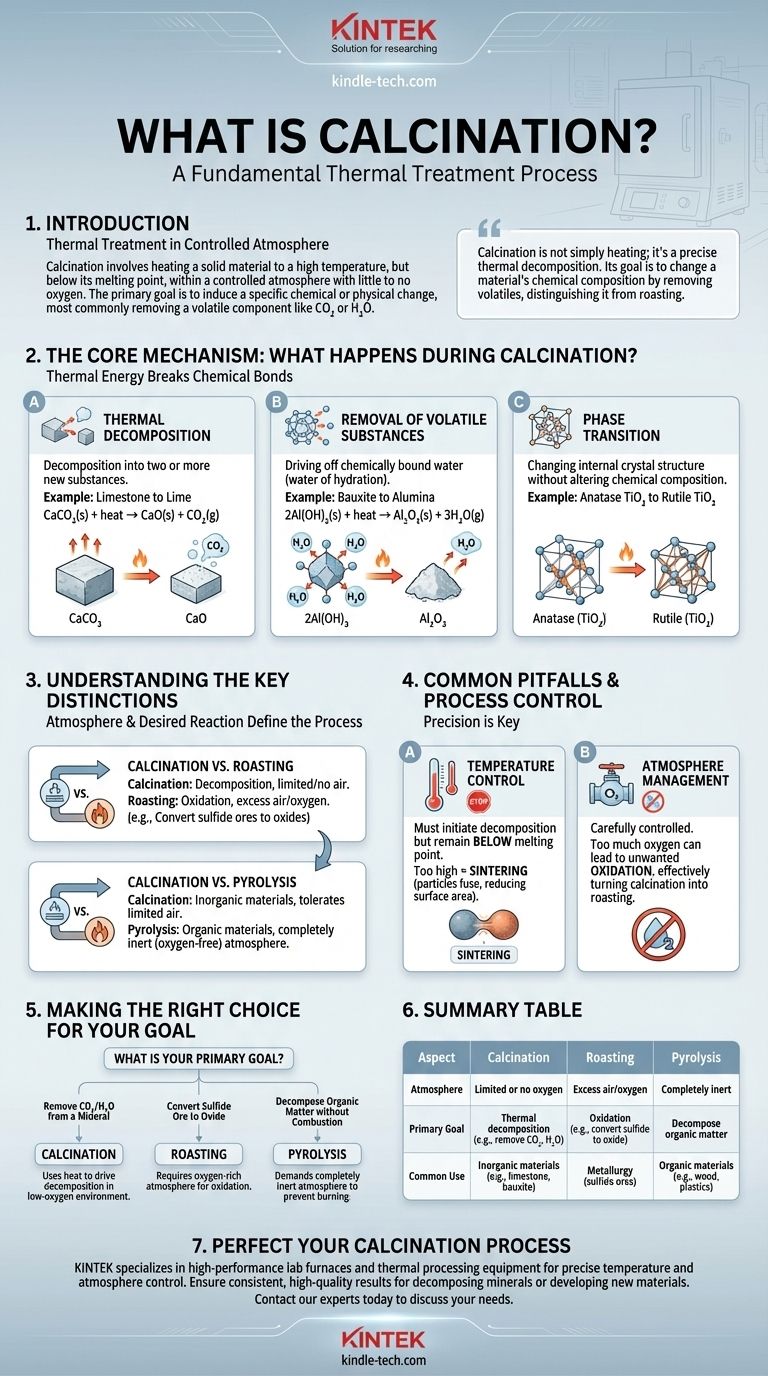

Nella scienza dei materiali e nella metallurgia, la calcinazione è un processo fondamentale di trattamento termico. Implica il riscaldamento di un materiale solido a una temperatura elevata, ma al di sotto del suo punto di fusione, all'interno di un'atmosfera controllata che contiene poco o nessun ossigeno. Questo processo non è progettato per fondere il materiale, ma per indurre un cambiamento chimico o fisico specifico, più comunemente per rimuovere un componente volatile come l'anidride carbonica o l'acqua.

La calcinazione non è semplicemente riscaldamento; è una decomposizione termica precisa. Il suo obiettivo primario è modificare la composizione chimica di un materiale rimuovendo i componenti volatili, distinguendola da altri trattamenti termici come la tostatura, che implica una reazione chimica con l'atmosfera del forno.

Il Meccanismo Fondamentale: Cosa Succede Durante la Calcinazione?

La calcinazione funziona fornendo energia termica sufficiente per rompere i legami chimici, portando a una trasformazione prevedibile del materiale solido. Questo cambiamento rientra tipicamente in una delle tre categorie.

Decomposizione Termica

Questo è lo scopo più comune della calcinazione. Il calore fa sì che il materiale si decomponga in due o più nuove sostanze.

L'esempio per eccellenza è la produzione di calce (ossido di calcio) dal calcare (carbonato di calcio). Quando riscaldato, il carbonato di calcio si scompone, rilasciando anidride carbonica gassosa e lasciando ossido di calcio solido.

CaCO₃(s) + calore → CaO(s) + CO₂(g)

Rimozione di Sostanze Volatili

La calcinazione è altamente efficace nel rimuovere l'acqua chimicamente legata (acqua di idratazione) dai minerali.

Ad esempio, nella produzione di allumina dalla bauxite, la calcinazione viene utilizzata per convertire gli idrossidi di alluminio in ossido di alluminio (allumina) rimuovendo le molecole d'acqua.

2Al(OH)₃(s) + calore → Al₂O₃(s) + 3H₂O(g)

Transizione di Fase

Meno comunemente, la calcinazione viene utilizzata per modificare la struttura cristallina interna di un materiale (la sua fase) senza alterarne la composizione chimica.

Questo processo aumenta la stabilità del materiale o ne modifica le proprietà. Ad esempio, il riscaldamento dell'anatase, una forma di biossido di titanio (TiO₂), lo converte nella fase rutilo, più stabile e industrialmente preziosa.

Comprendere le Distinzioni Chiave

Il termine "calcinazione" è spesso confuso con altri trattamenti termici. La differenza fondamentale risiede nell'atmosfera utilizzata e nella reazione chimica desiderata.

Calcinazione vs. Tostatura

Il punto di confusione più comune è tra calcinazione e tostatura. Sebbene entrambi utilizzino il calore, i loro obiettivi e le loro atmosfere sono opposti.

La tostatura viene eseguita in eccesso di aria o ossigeno. Il suo scopo è far reagire il solido con l'ossigeno, tipicamente per convertire i minerali solfuri in ossidi.

La calcinazione, al contrario, viene eseguita in assenza o con una fornitura molto limitata di aria. Il suo scopo è la decomposizione, non l'ossidazione.

Calcinazione vs. Pirolisi

La pirolisi è un altro processo di decomposizione termica, ma è definita dal suo utilizzo di un'atmosfera completamente inerte (priva di ossigeno).

È più spesso associata alla decomposizione di materiali organici, come la produzione di carbone da legna. La calcinazione è tipicamente utilizzata per materiali inorganici come i minerali e può tollerare una quantità limitata di aria, mentre la pirolisi no.

Insidie Comuni e Controllo del Processo

L'esecuzione riuscita della calcinazione richiede un controllo preciso sulle variabili chiave. La mancata osservanza di ciò può portare a una reazione incompleta o a sottoprodotti indesiderati.

Il Controllo della Temperatura è Critico

La temperatura del processo deve essere sufficientemente alta per avviare la decomposizione ma rimanere al di sotto del punto di fusione del materiale.

Se la temperatura è troppo alta, può causare la sinterizzazione, dove le particelle iniziano a fondersi. Ciò riduce l'area superficiale e la reattività del prodotto finale, il che è spesso indesiderabile.

Gestione dell'Atmosfera

La quantità di aria o gas reattivo nel forno è attentamente controllata. L'introduzione di troppo ossigeno può portare a un'ossidazione indesiderata, trasformando di fatto un processo di calcinazione in un processo di tostatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del corretto trattamento termico dipende interamente dal materiale di partenza e dal prodotto finale chimico desiderato.

- Se il tuo obiettivo principale è rimuovere CO₂ o acqua da un minerale: La calcinazione è il processo corretto, poiché utilizza il calore per guidare la decomposizione in un ambiente a basso contenuto di ossigeno.

- Se il tuo obiettivo principale è convertire un minerale solfuro in un ossido: La tostatura è il processo necessario, poiché richiede un'atmosfera ricca di ossigeno per facilitare una reazione di ossidazione.

- Se il tuo obiettivo principale è decomporre la materia organica senza combustione: La pirolisi è la scelta corretta, poiché richiede un'atmosfera completamente inerte per impedire al materiale di bruciare.

In definitiva, la scelta del giusto trattamento termico dipende dalla comprensione se si desidera rimuovere una parte del materiale o farlo reagire con qualcosa di nuovo.

Tabella Riassuntiva:

| Aspetto | Calcinazione | Tostatura | Pirolisi |

|---|---|---|---|

| Atmosfera | Ossigeno limitato o assente | Eccesso di aria/ossigeno | Completamente inerte |

| Obiettivo Primario | Decomposizione termica (es. rimozione di CO₂, H₂O) | Ossidazione (es. conversione di solfuro in ossido) | Decomposizione di materia organica |

| Uso Comune | Materiali inorganici (es. calcare, bauxite) | Metallurgia (minerali solfuri) | Materiali organici (es. legno, plastica) |

Pronto a perfezionare il tuo processo di calcinazione? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e apparecchiature per il trattamento termico progettate per un controllo preciso della temperatura e dell'atmosfera. Che tu stia decomponendo minerali o sviluppando nuovi materiali, le nostre soluzioni garantiscono risultati costanti e di alta qualità. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire l'attrezzatura giusta per la tua applicazione.

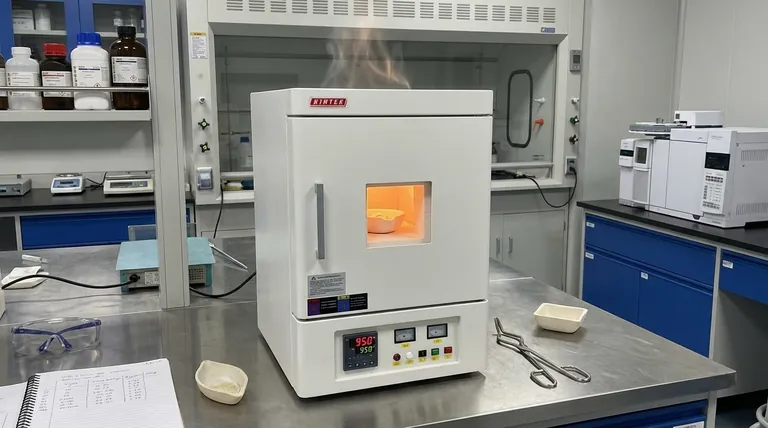

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la composizione chimica del gas di pirolisi? Una guida ai suoi componenti combustibili variabili

- Cos'è il biochar ottenuto dalla pirolisi? Un prodotto chiave della conversione della biomassa

- Che cos'è la pirolisi dei materiali lignocellulosici? Convertire la biomassa in bio-olio, bio-char e syngas

- Cosa succede in un forno rotante? Una guida all'elaborazione continua ad alta temperatura

- Quanta energia è necessaria per la pirolisi? Ottenere un funzionamento autosufficiente

- Quanto è lungo un forno rotativo per cemento? Ottimizzazione della lunghezza per la massima efficienza e produzione

- Quali sono i componenti chiave di un sistema di forni rotanti per la lavorazione dei materiali?

- Qual è la condizione per la calcinazione? Padroneggiare il calore e l'atmosfera per la trasformazione dei materiali