In breve, la calcinazione è un processo applicato principalmente a minerali carbonatici e idrati. Questo processo di riscaldamento metallurgico è specificamente progettato per decomporre termicamente il minerale, allontanando sostanze volatili come l'anidride carbonica (CO2) dai carbonati o l'acqua (H2O) dai minerali idrati per produrre un ossido metallico concentrato.

Lo scopo centrale della calcinazione non è fondere il minerale, ma purificarlo e prepararlo per la fusione. Riscaldando il minerale al di sotto del suo punto di fusione, si rimuovono chimicamente i componenti non metallici, il che rende l'estrazione successiva del metallo finale più efficiente ed economica.

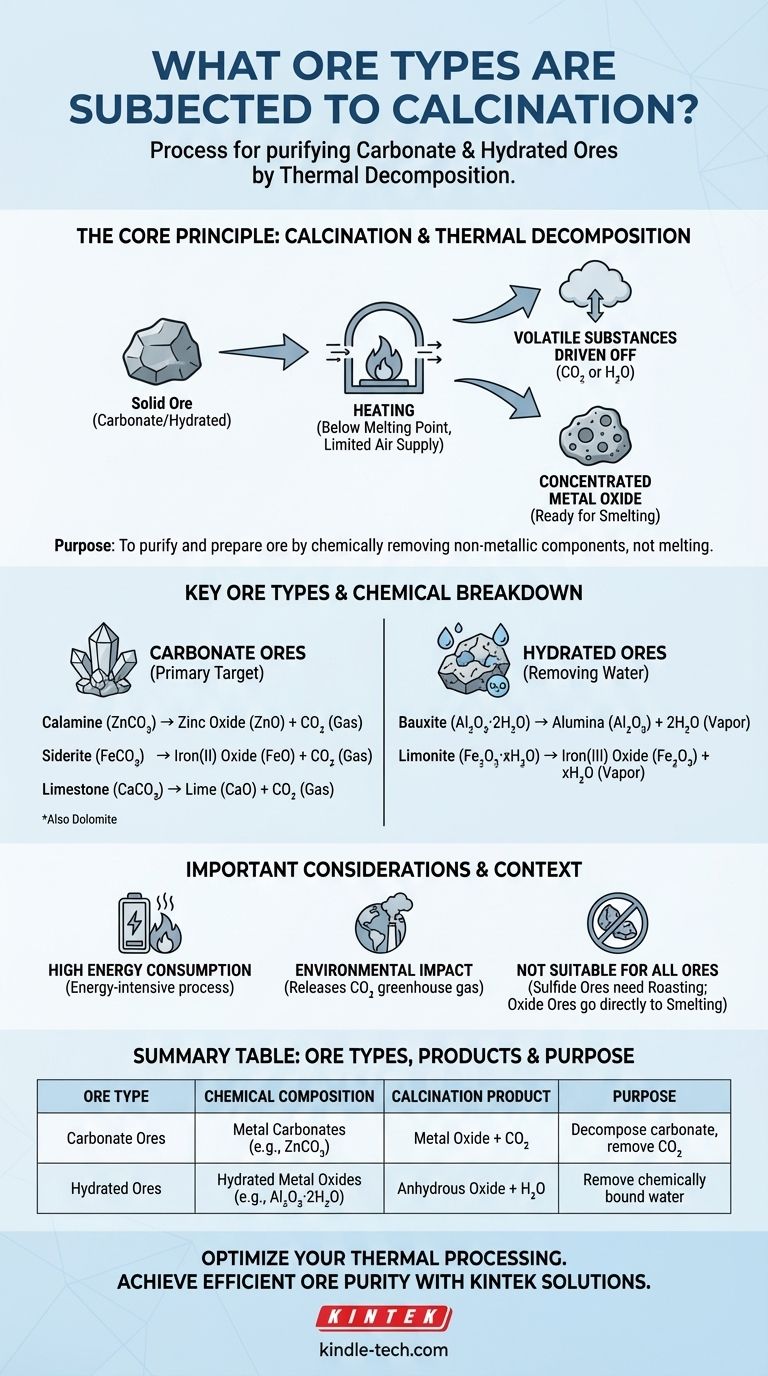

Il Principio Fondamentale della Calcinazione: Decomposizione Termica

La calcinazione è una fase di trattamento termico altamente specifica nella metallurgia estrattiva. Comprendere il suo obiettivo chimico fondamentale è la chiave per sapere quali minerali sono adatti al processo.

Cos'è la Calcinazione?

La calcinazione è il processo di riscaldamento di un materiale solido, come un minerale, a una temperatura elevata in assenza o limitata disponibilità di aria. Questa atmosfera controllata è fondamentale.

La temperatura viene mantenuta sufficientemente alta da causare una rottura chimica (decomposizione termica) ma rimane al di sotto del punto di fusione del minerale.

L'Obiettivo Chimico: Rimozione dei Volatili

L'obiettivo primario è allontanare le sostanze volatili che sono chimicamente legate all'interno della struttura del minerale. Questo purifica il minerale aumentando la concentrazione dell'ossido metallico desiderato.

Questo processo rende il minerale più poroso, il che ne aumenta la reattività per la fase successiva di estrazione del metallo, che è tipicamente la riduzione (fusione).

Perché una Fornitura Limitata di Aria è Cruciale

La fornitura limitata di aria distingue la calcinazione da un processo simile chiamato arrostimento. L'arrostimento viene effettuato con un eccesso di aria per causare intenzionalmente l'ossidazione, necessaria per i minerali solfuri.

La calcinazione evita specificamente l'ossidazione e si concentra unicamente sulla decomposizione.

Tipi di Minerali Chiave che Richiedono la Calcinazione

I minerali soggetti a calcinazione sono definiti dalla loro composizione chimica, in particolare dalla presenza di componenti che possono essere allontanati dal calore.

Minerali Carbonatici (L'Obiettivo Primario)

Questi sono i candidati più comuni per la calcinazione. Il processo scompone il carbonato metallico in un ossido metallico e anidride carbonica gassosa.

- Calamina (Carbonato di Zinco, ZnCO₃) → Ossido di Zinco (ZnO) + CO₂

- Siderite (Carbonato di Ferro(II), FeCO₃) → Ossido di Ferro(II) (FeO) + CO₂

- Calcare (Carbonato di Calcio, CaCO₃) → Calce (CaO) + CO₂

- Dolomite (Carbonato di Calcio e Magnesio, CaMg(CO₃)₂)

Minerali Idrati (Rimozione dell'Acqua)

Per questi minerali, lo scopo della calcinazione è rimuovere le molecole d'acqua che sono chimicamente integrate nella struttura cristallina del minerale.

- Bauxite (Ossido di Alluminio Idrato, Al₂O₃·2H₂O) → Allumina (Al₂O₃) + 2H₂O

- Limonite (Ossido di Ferro(III) Idrato, Fe₂O₃·xH₂O) → Ossido di Ferro(III) (Fe₂O₃) + xH₂O

Comprendere le Limitazioni e il Contesto

Sebbene essenziale per alcuni minerali, la calcinazione non è una soluzione universale. La sua applicazione è altamente specifica e comporta importanti considerazioni.

Consumo Energetico

Riscaldare enormi quantità di minerale ad alte temperature è un processo ad alta intensità energetica. Questo rappresenta un costo operativo significativo in qualsiasi impianto metallurgico.

Non Adatto a Tutti i Minerali

La calcinazione è inefficace o inappropriata per altre importanti classi di minerali.

- I Minerali Solfuri (es. Galena, PbS) devono essere arrostiti (riscaldati in eccesso d'aria) per essere convertiti in ossidi.

- I Minerali Ossidi (es. Ematite, Fe₂O₃) sono già nel loro stato ossidato e non richiedono decomposizione, quindi possono procedere direttamente alla fusione.

Impatto Ambientale

La decomposizione dei minerali carbonatici rilascia grandi volumi di anidride carbonica (CO₂), un potente gas serra. Questa è una considerazione ambientale importante per le industrie che si affidano a questo processo.

Come Applicare Questo al Tuo Processo

La scelta tra calcinazione e altri trattamenti termici dipende interamente dalla chimica di partenza del tuo minerale.

- Se il tuo obiettivo primario è un minerale carbonatico (come ZnCO₃): La calcinazione è il primo passo essenziale per decomporlo nel suo ossido metallico (ZnO) prima della riduzione.

- Se il tuo obiettivo primario è un minerale idrato (come Al₂O₃·2H₂O): La calcinazione è necessaria per allontanare l'acqua legata chimicamente e produrre l'ossido anidro (Al₂O₃).

- Se il tuo obiettivo primario è un minerale solfuro (come PbS): L'arrostimento, non la calcinazione, è il processo corretto per convertire il solfuro in un ossido tramite ossidazione.

In definitiva, la calcinazione è una fase di purificazione mirata, progettata per semplificare la chimica del minerale prima che inizi l'estrazione finale.

Tabella Riepilogativa:

| Tipo di Minerale | Composizione Chimica | Prodotto di Calcinazione | Scopo |

|---|---|---|---|

| Minerali Carbonatici | Carbonati Metallici (es. ZnCO₃, FeCO₃) | Ossido Metallico + CO₂ | Decomporre il carbonato, rimuovere CO₂ |

| Minerali Idrati | Ossidi Metallici Idrati (es. Al₂O₃·2H₂O) | Ossido Anidro + H₂O | Rimuovere l'acqua legata chimicamente |

Devi ottimizzare la lavorazione termica dei tuoi minerali carbonatici o idrati? KINTEK è specializzata in forni e attrezzature da laboratorio ad alte prestazioni progettati per processi di calcinazione precisi. Le nostre soluzioni ti aiutano a ottenere una decomposizione termica efficiente, migliorare la purezza del minerale e ottimizzare il tuo flusso di lavoro metallurgico complessivo. Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature da laboratorio possono soddisfare le tue specifiche esigenze di lavorazione dei minerali!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura massima di un forno industriale? Abbinare la tecnologia alle esigenze del processo termico

- Cosa significa sinterizzare i metalli? Una guida alla fusione allo stato solido per componenti resistenti e complessi

- Cos'è un operatore di forni a vuoto? La chiave per il successo del trattamento termico di precisione

- Qual è la funzione principale di un forno a gassificazione sotto vuoto? Purificazione di precisione dei metalli non ferrosi

- Perché è necessario un sistema di controllo della temperatura ad alta precisione durante la SSHS? Garantire la purezza e prevenire il degrado del materiale

- Qual è la relazione tra pressione e vuoto? Comprendere la scala unica della pressione

- Qual è la differenza tra sinterizzazione e fusione? Spiegazione della lavorazione allo stato solido vs. fase liquida

- Qual è il ruolo di un forno ad alta temperatura nel processo di austenitizzazione dell'acciaio Q345? Ottimizzare il Trattamento Termico