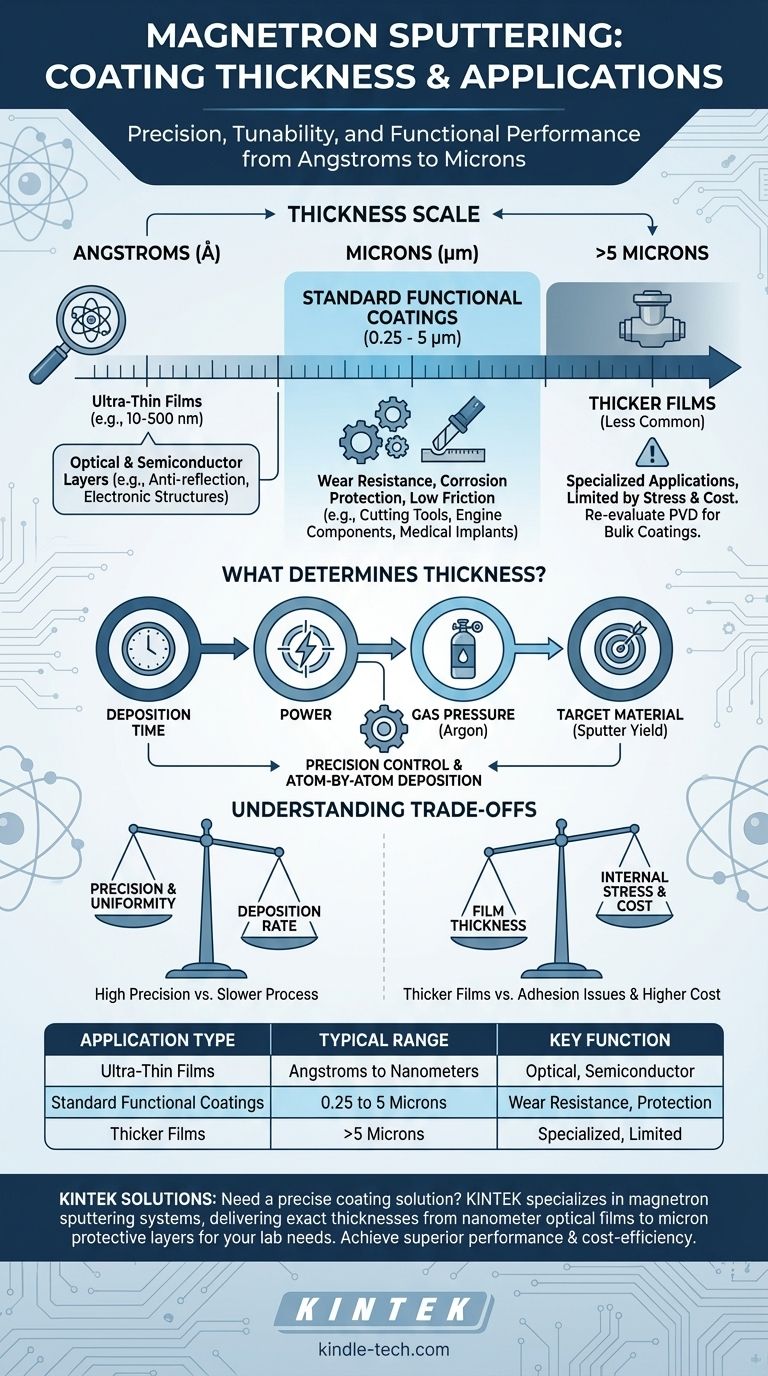

Per lo sputtering a magnetron, lo spessore tipico del rivestimento varia da pochi angstrom (Å) per applicazioni altamente specializzate a diversi micron (µm) per superfici funzionali. La maggior parte delle applicazioni industriali comuni, come quelle per la resistenza all'usura o la protezione dalla corrosione, produce rivestimenti tra 0,25 e 5 micron.

Il concetto fondamentale non è un singolo valore di spessore, ma il controllo eccezionale del processo. Lo sputtering a magnetron consente la deposizione precisa, atomo per atomo, dei film, consentendo agli ingegneri di adattare lo spessore di un rivestimento alla sua esatta esigenza funzionale, sia per le prestazioni ottiche che per la durabilità meccanica.

Cosa Determina lo Spessore del Rivestimento?

Lo spessore finale di un film depositato non è una proprietà intrinseca, ma il risultato diretto di diversi parametri di processo controllabili. Comprendere questi fattori è fondamentale per ottenere un rivestimento coerente ed efficace.

Il Processo di Sputtering in Breve

Lo sputtering a magnetron è un processo di deposizione fisica da fase vapore (PVD). Inizia creando un plasma—un gas ionizzato, tipicamente Argon—in una camera a vuoto. Un forte campo magnetico intrappola gli elettroni vicino alla superficie del materiale sorgente (il "target"), aumentando drasticamente l'efficienza della formazione di ioni. Questi ioni positivi vengono quindi accelerati verso il target carico negativamente, colpendolo con una forza sufficiente a espellere fisicamente gli atomi. Questi atomi espulsi viaggiano attraverso la camera e si depositano sul componente, costruendo il rivestimento strato atomico dopo strato atomico.

Parametri di Controllo Chiave

Lo spessore è principalmente regolato da alcune variabili:

- Tempo di Deposizione: Più a lungo il substrato è esposto al flusso di atomi depositati, più spesso sarà il rivestimento.

- Potenza: Aumentare la potenza elettrica applicata al target aumenta la velocità del bombardamento ionico, che a sua volta aumenta la velocità con cui gli atomi vengono depositati tramite sputtering.

- Pressione del Gas: La pressione del gas argon all'interno della camera influisce sulla densità del plasma e sull'energia degli ioni, influenzando il tasso di sputtering.

- Materiale del Target: Materiali diversi hanno diverse "rese di sputtering" (sputter yields)—il numero di atomi espulsi per ione in arrivo. I materiali con rese più elevate costruiranno un rivestimento più velocemente rispetto a quelli con rese inferiori.

Spessore Funzionale: Da Angstrom a Micron

Lo spessore richiesto è dettato interamente dallo scopo previsto del rivestimento. Diverse applicazioni operano su scale molto diverse.

Film Ultra-Sottili (Angstrom a Nanometri)

In questo intervallo (1 nanometro = 10 angstrom), i rivestimenti sono utilizzati per le loro proprietà ottiche o elettriche. Uno strato di poche centinaia di angstrom può creare una superficie antiriflesso su una lente causando interferenza distruttiva delle onde luminose. Nei semiconduttori, strati di questa scala sono utilizzati per costruire strutture elettroniche complesse.

Rivestimenti Funzionali Standard (0,25 a 5 Micron)

Questo è l'intervallo più comune per le applicazioni meccaniche. Un rivestimento di 1-4 micron di un materiale come il Nitruro di Titanio (TiN) o il Carbonio Simil-Diamante (DLC) fornisce un aumento significativo della durezza superficiale, della resistenza all'usura e un basso coefficiente di attrito. Questo è ideale per utensili da taglio, componenti di motori e impianti medici.

Film Più Spessi (Oltre 5 Micron)

Sebbene possibile, creare film molto spessi con lo sputtering diventa progressivamente più impegnativo e costoso. La ragione principale non è il processo in sé, ma la fisica del film depositato.

Comprendere i Compromessi

Scegliere uno spessore di rivestimento è una decisione ingegneristica che comporta il bilanciamento degli obiettivi di prestazione con i limiti pratici.

Precisione vs. Velocità di Deposizione

Lo sputtering offre una precisione e un'uniformità senza pari, ma non è il metodo di deposizione più veloce. Costruire un rivestimento molto spesso (ad esempio, 20+ micron) può richiedere molto tempo e, quindi, essere costoso rispetto a processi come lo spruzzaggio termico o la galvanica.

Tensione Interna e Adesione

Man mano che un film diventa più spesso, le tensioni interne derivanti dal processo di deposizione possono accumularsi. Se questa tensione diventa troppo elevata, può superare la forza di adesione del rivestimento al substrato, portando a crepe, sfaldamento o delaminazione. Questo è un fattore limitante critico per i rivestimenti spessi depositati tramite sputtering.

Costo e Produttività

Tempi di deposizione più lunghi si traducono direttamente in costi più elevati a causa del maggiore tempo macchina, del consumo energetico e dell'uso di gas. Per molte applicazioni, il vantaggio prestazionale derivante dall'aggiunta di un altro micron di spessore non vale l'aumento associato di costo e tempo di processo.

Selezionare lo Spessore Giusto per la Tua Applicazione

Usa il tuo obiettivo finale per guidare la tua specifica.

- Se la tua attenzione principale è sulle proprietà ottiche o sui semiconduttori: Probabilmente opererai nell'intervallo nanometrico (10-500 nm) per un'interferenza luminosa precisa o una funzione elettrica.

- Se la tua attenzione principale è sulla resistenza all'usura o alla corrosione: Punta all'intervallo industriale standard di 0,5-5 micron per ottenere una superficie durevole e resistente all'usura senza introdurre stress interni eccessivi.

- Se hai bisogno di un rivestimento molto spesso (oltre 10 micron): Rivaluta se lo sputtering a magnetron è il metodo più conveniente; altre tecnologie di deposizione potrebbero essere più adatte per rivestimenti di massa.

In definitiva, il punto di forza dello sputtering a magnetron risiede nella sua sintonizzabilità, che ti consente di progettare uno spessore di rivestimento che corrisponda esattamente alle esigenze funzionali del tuo componente.

Tabella Riassuntiva:

| Tipo di Applicazione | Intervallo di Spessore Tipico | Funzione Chiave |

|---|---|---|

| Film Ultra-Sottili | Angstrom a Nanometri (es. 10-500 nm) | Rivestimenti ottici, strati semiconduttori |

| Rivestimenti Funzionali Standard | 0,25 a 5 Micron | Resistenza all'usura, protezione dalla corrosione, basso attrito |

| Film Più Spessi | > 5 Micron (Meno Comuni) | Applicazioni specializzate, limitate da stress e costi |

Hai bisogno di una soluzione di rivestimento precisa per le tue apparecchiature da laboratorio? KINTEK è specializzata in sistemi e materiali di consumo per lo sputtering a magnetron, fornendo l'esatto spessore di rivestimento richiesto dalla tua applicazione: dai film ottici su scala nanometrica agli strati protettivi di spessore micrometrico. Ottieni prestazioni superiori, durabilità ed efficienza dei costi per le tue esigenze di laboratorio. Contatta oggi i nostri esperti per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura