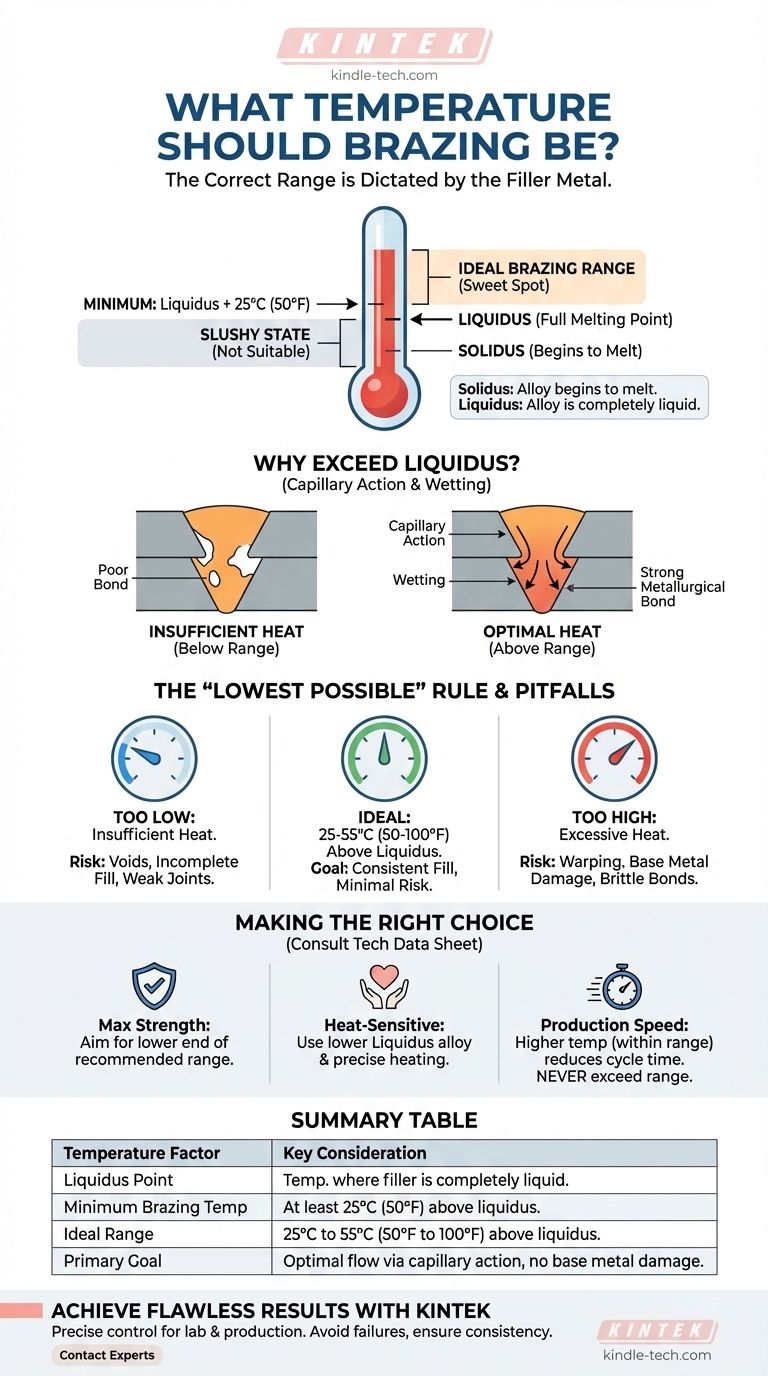

La corretta temperatura di brasatura non è un valore singolo ma un intervallo specifico dettato dal metallo d'apporto che stai utilizzando. Di norma, è necessario riscaldare l'assemblaggio a una temperatura che sia almeno 25ºC (50ºF) superiore al punto di fusione completo (il liquidus) della lega di brasatura scelta. Ciò garantisce che il metallo d'apporto sia sufficientemente fluido per fluire correttamente nel giunto.

L'obiettivo non è semplicemente fondere il metallo d'apporto, ma raggiungere una temperatura che consenta un flusso ottimale e un legame metallurgico senza danneggiare i metalli di base. La scheda tecnica del tuo metallo d'apporto è l'autorità ultima per quanto riguarda il suo intervallo di temperatura richiesto.

La Scienza Dietro la Temperatura di Brasatura

Per ottenere un giunto brasato forte, è necessario comprendere le proprietà chiave del metallo d'apporto. L'intero processo si basa sul raggiungimento di una temperatura che consenta all'apporto di lavorare come previsto.

Definizione di Liquidus e Solidus

Ogni lega di brasatura ha due punti di temperatura critici:

- Solidus: La temperatura alla quale la lega inizia a fondere.

- Liquidus: La temperatura alla quale la lega è completamente liquida.

Tra questi due punti, la lega esiste in uno stato semisolido e fangoso che non è adatto per un flusso corretto.

Perché è Necessario Superare la Temperatura di Liquidus

Il giunto deve essere riscaldato a una temperatura superiore al punto di liquidus dell'apporto. Questo surriscaldamento fornisce l'energia termica necessaria affinché avvengano due azioni critiche.

In primo luogo, rende il metallo d'apporto fuso estremamente fluido. Ciò gli consente di essere aspirato in profondità nello stretto spazio tra i metalli di base attraverso un processo chiamato azione capillare.

In secondo luogo, questa fluidità consente una corretta bagnatura, in cui il metallo d'apporto si diffonde uniformemente sulle superfici dei metalli di base, creando un legame metallurgico forte e permanente.

La Regola della Temperatura "Più Bassa Possibile"

La raccomandazione standard è di utilizzare una temperatura di circa 25ºC a 55°C (50°F a 100°F) al di sopra del punto di liquidus dell'apporto. Questo è il punto ottimale.

Il riscaldamento all'interno di questo intervallo assicura che l'apporto sia completamente liquido e fluisca correttamente, ma minimizza il rischio di surriscaldamento dell'assemblaggio. La temperatura ideale è la più bassa che fornisca comunque un riempimento del giunto completo e costante.

Insidie Comuni e Compromessi

La scelta della temperatura sbagliata — troppo bassa o troppo alta — è la causa più comune di fallimento della brasatura. Ogni errore crea un distinto insieme di problemi.

Il Rischio di Calore Insufficiente

Se i metalli di base non sono abbastanza caldi, il metallo d'apporto si congelerà prima di poter penetrare completamente nel giunto.

Ciò si traduce in vuoti e riempimento incompleto, creando una connessione debole e inaffidabile che è soggetta a crepe e cedimenti sotto stress. L'apporto non bagnerà correttamente i metalli di base, portando a un legame scadente.

Il Pericolo di Calore Eccessivo

Il surriscaldamento dell'assemblaggio è altrettanto dannoso, se non di più.

Il calore eccessivo può fondere o deformare i metalli di base, compromettendone l'integrità strutturale. Può anche degradare il metallo d'apporto per brasatura, farlo fluire troppo sottilmente fuori dal giunto o creare composti intermetallici fragili che indeboliscono il legame finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Inizia sempre consultando la scheda tecnica fornita dal produttore del tuo metallo d'apporto per brasatura. Specificherà i punti esatti di solidus, liquidus e l'intervallo di temperatura di brasatura raccomandato.

- Se il tuo obiettivo principale è la massima resistenza del giunto: Attieniti rigorosamente all'intervallo raccomandato dal produttore, puntando all'estremità inferiore che ti dia comunque un flusso completo e costante dell'apporto.

- Se stai lavorando con materiali delicati o sensibili al calore: Seleziona una lega d'apporto con una temperatura di liquidus inferiore e utilizza un metodo di riscaldamento preciso per evitare il surriscaldamento e il danneggiamento dei metalli di base.

- Se il tuo obiettivo principale è la velocità di produzione: Sebbene temperature più elevate possano ridurre i tempi di ciclo, non superare mai l'intervallo raccomandato, poiché ciò comprometterebbe la qualità del giunto e porterebbe a fallimenti.

In definitiva, la selezione della corretta temperatura di brasatura riguarda il controllo preciso del flusso del metallo d'apporto per creare un legame metallurgico impeccabile.

Tabella Riepilogativa:

| Fattore di Temperatura | Considerazione Chiave |

|---|---|

| Punto di Liquidus | Temperatura alla quale il metallo d'apporto è completamente liquido. |

| Temperatura Minima di Brasatura | Almeno 25°C (50°F) sopra il liquidus. |

| Intervallo Ideale | Da 25°C a 55°C (da 50°F a 100°F) sopra il liquidus. |

| Obiettivo Primario | Ottenere un flusso ottimale tramite azione capillare senza danneggiare i metalli di base. |

Ottieni risultati di brasatura impeccabili con le attrezzature di precisione di KINTEK.

Sia che tu stia lavorando su prototipi di ricerca e sviluppo o su produzioni ad alto volume, il giusto controllo della temperatura è fondamentale per l'integrità del giunto. KINTEK è specializzata in forni da laboratorio e sistemi di riscaldamento di alta qualità che forniscono il calore preciso e uniforme necessario per operazioni di brasatura di successo.

Le nostre soluzioni ti aiutano a:

- Controllare precisamente le temperature per rimanere nell'intervallo di brasatura ottimale.

- Evitare costosi fallimenti causati da surriscaldamento o calore insufficiente.

- Garantire giunti consistenti e di alta qualità lotto dopo lotto.

Pronto a perfezionare il tuo processo di brasatura? Contatta i nostri esperti oggi stesso per trovare la soluzione di riscaldamento ideale per le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione

- Cos'è l'ossidazione nella brasatura? Come prevenirla per giunti forti e durevoli

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza