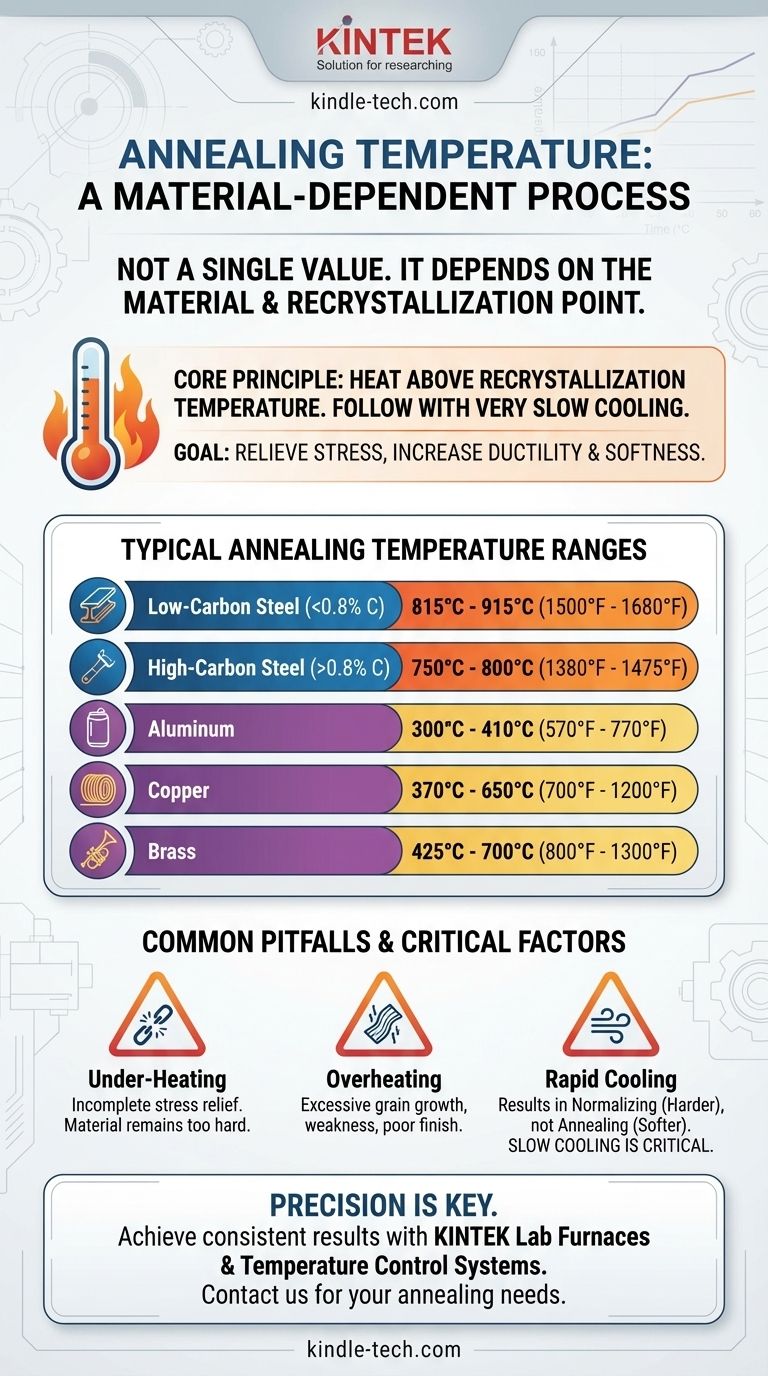

La temperatura per la ricottura non è un valore unico; dipende interamente dal materiale specifico con cui si sta lavorando. Per gli acciai comuni, questa temperatura varia tipicamente da 727°C a 915°C (1340°F a 1680°F), mentre per un metallo come l'alluminio, è molto più bassa, intorno a 300°C a 410°C (570°F a 770°F). La temperatura corretta è determinata dalla composizione del materiale e dal suo punto di ricristallizzazione unico.

Il principio fondamentale della ricottura è riscaldare un materiale al di sopra della sua temperatura di ricristallizzazione per alleviare le tensioni interne e affinare la sua struttura granulare. Tuttavia, la temperatura target è solo metà dell'equazione; una velocità di raffreddamento molto lenta è altrettanto critica per ottenere la morbidezza e la duttilità desiderate.

Cos'è la Ricottura e perché la Temperatura è Critica?

La ricottura è un preciso processo di trattamento termico progettato per rendere un materiale, solitamente un metallo, più morbido e più lavorabile. Comprendere il suo scopo rivela perché il controllo della temperatura è fondamentale.

L'Obiettivo: Alleviare lo Stress e Aumentare la Duttilità

Quando un metallo viene piegato, allungato o compresso (un processo noto come lavorazione a freddo), la sua struttura cristallina interna si deforma e si stressa. Questo rende il materiale più duro ma anche più fragile.

La ricottura inverte questo effetto. Riscaldando il materiale, diamo agli atomi energia sufficiente per muoversi e riorganizzarsi in una struttura più ordinata e priva di stress. Questo processo aumenta la duttilità del materiale (capacità di essere trafilato o allungato) e ne riduce la durezza.

La Chiave: Ricristallizzazione

La fase più importante della ricottura è la ricristallizzazione. Questa è la temperatura alla quale nuovi cristalli (o grani) privi di deformazione iniziano a formarsi, sostituendo quelli vecchi e deformati.

Il riscaldamento al di sotto di questa temperatura non raggiungerà una vera ricottura. Il riscaldamento significativamente al di sopra di essa può causare una crescita eccessiva dei nuovi grani, il che può rendere il materiale debole o fragile.

Determinare la Corretta Temperatura di Ricottura

La giusta temperatura dipende dalla composizione della lega del materiale. Anche piccole variazioni, come la percentuale di carbonio nell'acciaio, possono modificare significativamente la temperatura richiesta.

Temperature Comuni per gli Acciai

L'acciaio è una lega ferro-carbonio e la sua temperatura di ricottura è strettamente legata alle sue temperature critiche (A1, A3), che sono punti in cui la sua struttura cristallina cambia.

- Acciai a basso tenore di carbonio (<0,8% carbonio): Questi vengono riscaldati a circa 30-50°C (50-90°F) al di sopra della temperatura critica superiore (A3). Questo è tipicamente nell'intervallo di 815°C a 915°C (1500°F a 1680°F).

- Acciai ad alto tenore di carbonio (>0,8% carbonio): Questi vengono riscaldati appena al di sopra della temperatura critica inferiore (A1). Questo è tipicamente intorno a 750°C a 800°C (1380°F a 1475°F).

Temperature Comuni per i Metalli Non Ferrosi

I metalli che non contengono ferro hanno i propri intervalli di ricottura distinti.

- Rame: La temperatura di ricottura per il rame è generalmente tra 370°C e 650°C (700°F e 1200°F). Una temperatura più bassa in questo intervallo si tradurrà in una struttura granulare più fine.

- Alluminio: L'alluminio e le sue leghe vengono ricotti a temperature molto più basse, tipicamente tra 300°C e 410°C (570°F e 770°F).

- Ottone: Questa lega rame-zinco ricuoce nell'intervallo di 425°C a 700°C (800°F a 1300°F), a seconda della specifica composizione della lega.

Comprendere i Compromessi e gli Errori Comuni

Per ottenere una ricottura di successo è necessario evitare errori comuni legati alla temperatura e al raffreddamento. Il processo è spietato e piccoli errori possono portare a risultati indesiderati.

Il Rischio di Sotto-Riscaldamento

Se il materiale non raggiunge la sua piena temperatura di ricristallizzazione, le tensioni interne non saranno completamente alleviate. Il metallo sarà più morbido rispetto al suo stato lavorato a freddo, ma non avrà la piena duttilità e uniformità che una corretta ricottura fornisce.

I Pericoli del Surriscaldamento

Riscaldare un materiale troppo al di sopra della sua temperatura target può causare una eccessiva crescita dei grani. I grani grandi possono ridurre la resistenza e la tenacità del materiale. Può anche portare a una finitura superficiale ruvida (nota come "buccia d'arancia") se il pezzo viene formato in seguito. In casi estremi, il surriscaldamento provoca ossidazione e formazione di scaglie sulla superficie.

Perché la Velocità di Raffreddamento è Altrettanto Importante

La ricottura completa è definita dalla sua lenta velocità di raffreddamento. Tipicamente, ciò si ottiene spegnendo il forno e permettendo al pezzo di raffreddarsi con esso per molte ore.

Se il materiale viene raffreddato troppo rapidamente (ad esempio, all'aria aperta), non è più un processo di ricottura. Diventa un diverso trattamento termico, come la normalizzazione, che si traduce in un materiale più duro e resistente, l'opposto dell'obiettivo della ricottura.

Fare la Scelta Giusta per il Tuo Materiale

La selezione della temperatura e del processo corretti è una questione di abbinare la tecnica al materiale e al risultato desiderato.

- Se il tuo obiettivo principale è l'acciaio a basso tenore di carbonio: Riscalda il materiale ben al di sopra della sua temperatura critica A3 (nell'intervallo 815-915°C) e assicurati che si raffreddi molto lentamente nel forno.

- Se il tuo obiettivo principale è l'acciaio ad alto tenore di carbonio: Riscalda il materiale appena al di sopra della sua temperatura critica A1 (~750°C) per evitare la formazione di una microstruttura fragile durante il raffreddamento.

- Se il tuo obiettivo principale è un metallo non ferroso come il rame o l'alluminio: Utilizza gli intervalli di temperatura più bassi specifici per quella lega, poiché sono molto più sensibili al surriscaldamento rispetto all'acciaio.

- Se sei in dubbio: Consulta sempre una scheda tecnica del materiale o un manuale di trattamento termico per la lega specifica con cui stai lavorando.

La precisione nel trattamento termico è ciò che distingue un materiale lavorabile e di successo da un pezzo fallito.

Tabella Riassuntiva:

| Materiale | Intervallo di Temperatura di Ricottura Tipico |

|---|---|

| Acciaio a Basso Tenore di Carbonio | 815°C a 915°C (1500°F a 1680°F) |

| Acciaio ad Alto Tenore di Carbonio | 750°C a 800°C (1380°F a 1475°F) |

| Alluminio | 300°C a 410°C (570°F a 770°F) |

| Rame | 370°C a 650°C (700°F a 1200°F) |

| Ottone | 425°C a 700°C (800°F a 1300°F) |

Ottieni risultati precisi e costanti con la giusta attrezzatura da laboratorio.

Non sei sicuro del profilo di ricottura esatto per la tua lega specifica? KINTEK è specializzata in forni da laboratorio di alta qualità e sistemi di controllo della temperatura progettati per processi di trattamento termico affidabili. Le nostre attrezzature ti aiutano a raggiungere e mantenere con precisione le temperature critiche, assicurando che i tuoi materiali ottengano la morbidezza, la duttilità e la struttura granulare desiderate ogni volta.

Contattaci oggi stesso per trovare il forno perfetto per le tue esigenze di ricottura ed elevare le capacità del tuo laboratorio. Mettiti in contatto tramite il nostro modulo di contatto.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo