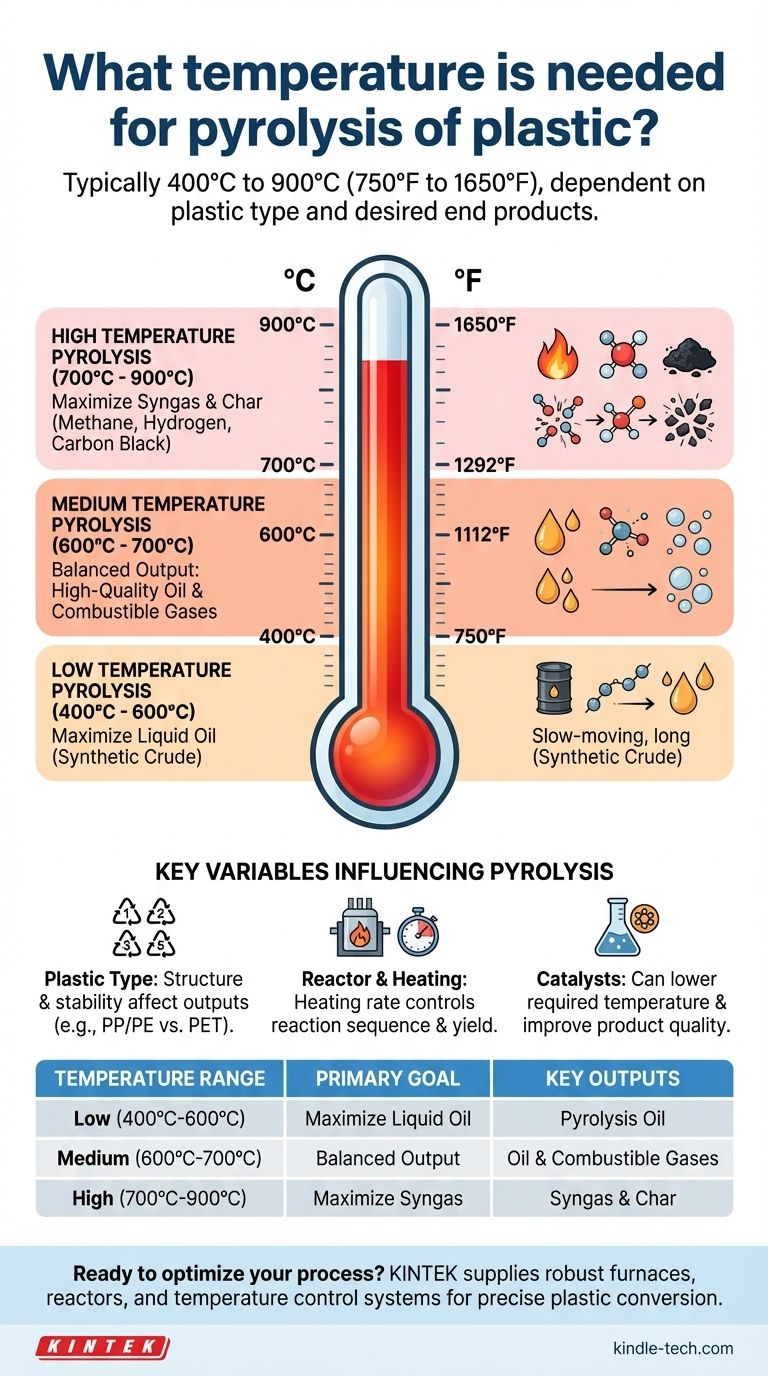

In breve, la temperatura richiesta per la pirolisi della plastica varia tipicamente da 400°C a 900°C (750°F a 1650°F). La temperatura esatta dipende interamente dal tipo di plastica da trattare e dai prodotti finali desiderati, come olio, gas o carbone.

Comprendere la pirolisi non significa trovare un unico numero magico per la temperatura. Si tratta invece di controllare la temperatura per scomporre selettivamente la plastica in una miscela specifica di prodotti di valore.

Il ruolo della temperatura nella pirolisi della plastica

La pirolisi è la decomposizione termica di un materiale in assenza di ossigeno. Quando si applica calore alle plastiche senza ossigeno, le loro lunghe catene polimeriche si rompono in molecole più piccole e più preziose. La temperatura è la leva principale che si aziona per controllare quali sono queste molecole.

Pirolisi a bassa temperatura (400°C - 600°C)

All'estremità inferiore dello spettro, il processo è più lento e meno intenso. Le catene polimeriche più lunghe vengono scomposte, ma non in modo così aggressivo.

Questo intervallo viene utilizzato principalmente per massimizzare la resa di olio liquido. Una decomposizione più lenta favorisce la formazione di catene di idrocarburi più pesanti che si condensano in un greggio sintetico, spesso chiamato olio di pirolisi.

Pirolisi a media temperatura (600°C - 700°C)

All'aumentare della temperatura, il cracking delle catene polimeriche diventa più severo. Questo è un intervallo versatile spesso mirato a una produzione equilibrata.

Si otterrà tipicamente una miscela di olio liquido di alta qualità e gas combustibili. Il calore più elevato scompone alcune delle frazioni di olio più pesanti in gas più leggeri e non condensabili come metano, idrogeno ed etilene.

Pirolisi ad alta temperatura (700°C - 900°C)

A queste temperature molto elevate, i legami molecolari vengono frantumati aggressivamente. L'obiettivo primario qui spesso non è il combustibile liquido.

Questo intervallo viene utilizzato per massimizzare la produzione di gas combustibili (syngas) e residui di carbonio solido (carbone o nerofumo). Il calore intenso spezza quasi tutte le catene di idrocarburi nelle forme gassose più semplici.

Comprendere le variabili chiave

La temperatura è il fattore più critico, ma non agisce in isolamento. Il risultato finale è il risultato di diverse variabili interconnesse.

L'impatto del tipo di plastica

Le diverse plastiche hanno diverse strutture chimiche e stabilità termiche. Ad esempio, il polipropilene (PP) e il polietilene (PE) tendono a scomporsi in utili frazioni di olio e cera a temperature più basse, mentre il PET richiede condizioni diverse e può produrre più carbone e gas.

Design del reattore e velocità di riscaldamento

Anche la velocità con cui si raggiunge la temperatura target (la velocità di riscaldamento) è importante. Una velocità di riscaldamento lenta consente reazioni più controllate e sequenziali, spesso favorendo la produzione di olio. Una velocità di riscaldamento rapida (pirolisi veloce) può produrre rese diverse ed è spesso utilizzata per massimizzare specifiche produzioni chimiche.

Il ruolo dei catalizzatori

I catalizzatori possono essere introdotti nel processo per abbassare la temperatura richiesta o per indirizzare le reazioni chimiche verso la produzione di un prodotto più specifico e di qualità superiore. Ad esempio, un catalizzatore potrebbe aiutare a produrre un combustibile liquido con proprietà più vicine alla benzina o al diesel commerciali.

Fare la scelta giusta per il tuo obiettivo

La temperatura ottimale è definita dal tuo obiettivo. Prima di iniziare qualsiasi processo, devi definire cosa vuoi produrre.

- Se il tuo obiettivo principale è massimizzare la produzione di olio liquido: Opera nell'intervallo di temperatura più basso, da 400°C a 600°C, che favorisce la formazione di catene di idrocarburi più lunghe.

- Se il tuo obiettivo principale è produrre syngas combustibile: Opera nell'intervallo di temperatura più alto, da 700°C a 900°C, per rompere aggressivamente le plastiche in semplici molecole di gas.

- Se il tuo obiettivo principale è una produzione equilibrata di olio e gas: Un intervallo di temperatura medio, da 600°C a 700°C, offre una via di mezzo versatile per produrre entrambi i flussi preziosi.

In definitiva, il controllo della temperatura è la chiave per sbloccare il valore specifico nascosto nelle plastiche di scarto.

Tabella riassuntiva:

| Intervallo di temperatura | Obiettivo primario | Prodotti chiave |

|---|---|---|

| Basso (400°C - 600°C) | Massimizzare l'olio liquido | Olio di pirolisi (greggio sintetico) |

| Medio (600°C - 700°C) | Produzione equilibrata | Olio di alta qualità e gas combustibili |

| Alto (700°C - 900°C) | Massimizzare il syngas | Gas combustibili (es. metano, idrogeno) e carbone |

Pronto a costruire o ottimizzare il tuo processo di pirolisi della plastica?

Il controllo preciso della temperatura è fondamentale per raggiungere le rese target di olio, gas o carbone. La giusta attrezzatura da laboratorio garantisce test accurati, risultati ripetibili e processi scalabili.

KINTEK è specializzata nella fornitura di forni robusti, reattori e sistemi di controllo della temperatura di cui hai bisogno per avere successo. Che tu sia in R&S o stia aumentando la produzione, forniamo gli strumenti affidabili per un'efficiente conversione dei rifiuti plastici.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e trovare la soluzione di riscaldamento perfetta per il tuo progetto di pirolisi.

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono gli svantaggi della calcinazione a secco? Principali limitazioni per un'analisi elementare accurata

- Qual è la temperatura di ricottura del quarzo? Ottieni la massima stabilità termica per i tuoi componenti

- In che modo i forni ad alta temperatura e i crogioli ceramici influiscono sulla stabilità delle batterie agli ioni di litio? Padronanza della sintesi di precisione

- Qual è l'uso di un forno a muffola ad alta temperatura? Ottenere una lavorazione termica pura e priva di contaminazioni

- Qual è la differenza tra una stufa e un forno da laboratorio? Scegli lo strumento giusto per le esigenze di riscaldamento del tuo laboratorio