In sostanza, lo sgrassaggio termico è una fase di purificazione critica utilizzata nella metallurgia delle polveri e nello stampaggio a iniezione. È un processo di riscaldamento altamente controllato progettato per rimuovere con cura un "legante" polimerico o ceroso temporaneo da un componente stampato, noto come "parte verde". Ciò si ottiene riscaldando la parte in un forno, facendo sì che il legante evapori o si decomponga chimicamente in un gas, che viene quindi estratto in sicurezza.

Prima che una parte complessa realizzata in polvere metallica o ceramica possa essere finalizzata, il legante sacrificale che ne mantiene la forma deve essere rimosso. Lo sgrassaggio termico è il processo cruciale che lo realizza, trasformando la parte da un composito polimero-polvere a una fragile struttura di polvere pura pronta per la densificazione finale.

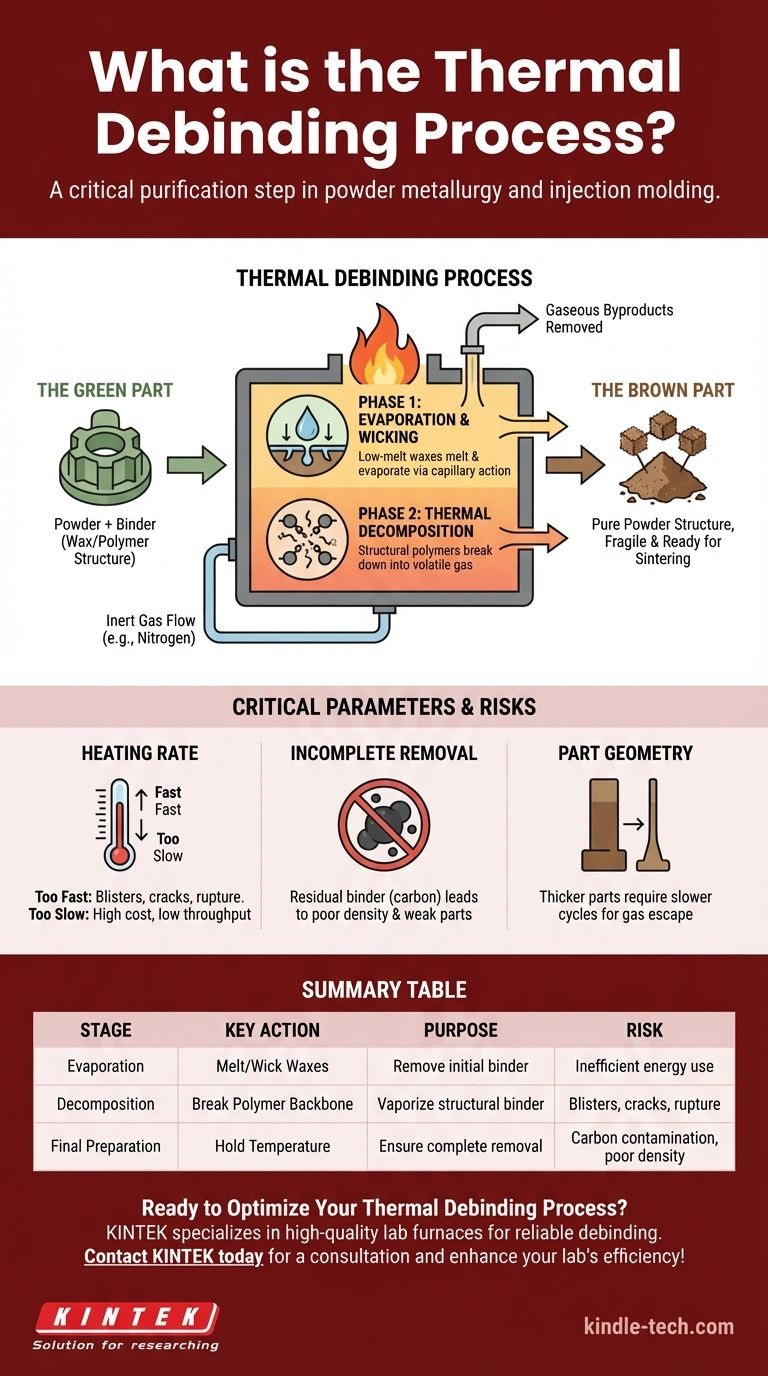

Il viaggio dalla parte "Verde" a quella "Marrone"

Per comprendere lo sgrassaggio termico, è necessario prima capire perché è necessario. L'intero processo è incentrato sulla transizione del componente attraverso fasi distinte.

Il ruolo del legante nella "Parte Verde"

Nei metodi di produzione come lo Stampaggio a Iniezione di Metallo (MIM), una polvere metallica o ceramica fine viene miscelata con un sistema legante, tipicamente composto da cere e polimeri. Questa miscela si comporta come la plastica, consentendo di iniettarla in uno stampo per formare un componente complesso e di forma precisa. Questa parte iniziale, stampata, è chiamata parte verde.

Perché il legante deve essere rimosso

Il legante è solo un'impalcatura temporanea. Non fornisce alcun valore strutturale al prodotto finale e deve essere completamente rimosso prima della fase finale, nota come sinterizzazione.

Se il legante rimane durante la sinterizzazione (riscaldamento vicino al punto di fusione del materiale), si decomporrà in modo incontrollato, rilasciando gas che causano vesciche, crepe, elevata porosità e grave contaminazione nella parte finale.

Creazione della fragile "Parte Marrone"

Dopo che il legante è stato rimosso con successo tramite sgrassaggio, il componente viene definito parte marrone.

La parte marrone è estremamente fragile, poiché è costituita solo dalle particelle di polvere primarie tenute insieme da deboli forze intermolecolari. Deve essere maneggiata con estrema cura prima di passare al forno di sinterizzazione per essere fusa in un oggetto solido e denso.

Analisi dei meccanismi di sgrassaggio termico

Lo sgrassaggio termico non è semplicemente una questione di sciogliere il legante. È un processo sofisticato a più fasi governato dal trasferimento di calore, dalle reazioni chimiche e dal trasporto di massa.

Fase 1: Evaporazione e assorbimento (Wicking)

Il processo inizia a temperature più basse. I componenti del sistema legante con punto di fusione più basso, spesso cere, si fondono in un liquido.

Attraverso l'azione capillare, questo legante liquido "assorbe" la sua strada verso la superficie della parte, dove evapora e viene trasportato via dall'atmosfera del forno.

Fase 2: Decomposizione termica

All'aumentare della temperatura, la "spina dorsale" strutturale del legante, tipicamente un polimero più forte, inizia a scomporsi. Questo non è fusione; è degradazione termica.

Le lunghe catene polimeriche vengono scomposte chimicamente in molecole volatili più piccole (monomeri e oligomeri). Queste molecole più piccole si trasformano in gas e diffondono fuori dalla parte.

Il ruolo critico dell'atmosfera del forno

Il processo avviene in un forno con un'atmosfera strettamente controllata. Spesso viene utilizzato un gas inerte (come azoto o argon) per fluire attraverso il forno.

Questo flusso di gas è fondamentale per due motivi: impedisce alla polvere metallica di ossidarsi ad alte temperature e spazza via attivamente i sottoprodotti gassosi del legante, impedendo che rimangano intrappolati all'interno della parte.

Comprendere i compromessi e i parametri critici

Il successo dello sgrassaggio termico dipende da un delicato equilibrio. Una gestione errata dei parametri di processo è una fonte comune di difetti.

Il pericolo di un riscaldamento troppo rapido

Se la velocità di riscaldamento è troppo aggressiva, il legante vaporizzerà in profondità all'interno della parte più velocemente di quanto possa fuoriuscire. Ciò crea un'enorme pressione interna.

Il risultato sono difetti che vanno da vesciche superficiali e crepe alla rottura completa del componente. Questa è la modalità di guasto più comune nello sgrassaggio termico.

Il costo di un riscaldamento troppo lento

Al contrario, un ciclo di riscaldamento eccessivamente conservativo e lento garantisce la sicurezza della parte, ma comporta un costo significativo. Aumenta drasticamente il tempo in forno, riduce la produttività e consuma molta più energia.

Il problema della rimozione incompleta del legante

Non mantenere la parte alla temperatura corretta per una durata sufficiente può lasciare residui di legante, spesso sotto forma di carbonio, intrappolati all'interno della struttura della polvere.

Questa contaminazione interferirà con la diffusione atomica che si verifica durante la sinterizzazione, portando a una scarsa densità e a proprietà meccaniche gravemente compromesse nella parte finale.

L'impatto della geometria della parte

Le parti più spesse o più grandi sono significativamente più difficili da sgrassare. I sottoprodotti del legante hanno un percorso di diffusione molto più lungo da percorrere per fuoriuscire dal nucleo della parte. Ciò richiede cicli di riscaldamento molto più lenti e controllati con maggiore attenzione per evitare l'accumulo di pressione interna.

Come applicarlo al tuo processo

La scelta della giusta strategia di sgrassaggio richiede l'allineamento dei parametri di processo con il tuo obiettivo di produzione primario.

- Se la tua attenzione principale è la velocità e la produttività: Il tuo obiettivo è trovare la velocità di riscaldamento più rapida possibile che non introduca difetti, supportata da un elevato flusso di gas per rimuovere efficientemente i sottoprodotti.

- Se la tua attenzione principale è l'integrità della parte: Devi dare priorità a un ciclo di riscaldamento più lento e controllato, specialmente per le sezioni trasversali spesse, per garantire che la pressione non si accumuli e causi crepe.

- Se la tua attenzione principale è la purezza del materiale per applicazioni critiche: Sottolinea l'uso di un'atmosfera del forno di elevata purezza e aggiungi passaggi di verifica per garantire che non rimanga carbonio residuo prima della sinterizzazione.

In definitiva, padroneggiare lo sgrassaggio termico significa bilanciare le esigenze concorrenti di velocità, sicurezza e qualità finale della parte.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo | Rischio in caso di cattiva gestione |

|---|---|---|---|

| Fase 1: Evaporazione | Riscaldare la parte per fondere/assorbire i leganti a basso punto di fusione (cere). | Rimuovere i componenti iniziali del legante tramite azione capillare. | Produzione lenta, uso inefficiente dell'energia. |

| Fase 2: Decomposizione | Aumentare la temperatura per scomporre la spina dorsale polimerica. | Vaporizzare il legante strutturale tramite degradazione termica. | Vesciche, crepe o rottura della parte a causa della pressione interna. |

| Preparazione finale | Mantenere la temperatura per garantire la completa rimozione del legante. | Creare una "parte marrone" pura e fragile pronta per la sinterizzazione. | Contaminazione da carbonio, che porta a scarsa densità e proprietà meccaniche finali deboli. |

Pronto a ottimizzare il tuo processo di sgrassaggio termico?

Ottenere il perfetto equilibrio tra velocità, integrità della parte e qualità finale richiede un controllo preciso. KINTEK è specializzata in forni da laboratorio di alta qualità e materiali di consumo progettati per uno sgrassaggio termico affidabile, aiutandoti a prevenire difetti e garantire la purezza del materiale.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per le tue esigenze di MIM, ceramica o metallurgia delle polveri. Contatta KINTEK oggi stesso per una consulenza e migliora l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è l'uso di un forno a muffola ad alta temperatura? Ottenere una lavorazione termica pura e priva di contaminazioni

- In che modo i forni ad alta temperatura e i crogioli ceramici influiscono sulla stabilità delle batterie agli ioni di litio? Padronanza della sintesi di precisione

- Qual è la differenza tra una stufa e un forno da laboratorio? Scegli lo strumento giusto per le esigenze di riscaldamento del tuo laboratorio

- Qual è la differenza tra un forno da laboratorio e una fornace? Scegli lo strumento giusto per il tuo processo termico

- Qual è la temperatura di ricottura del quarzo? Ottieni la massima stabilità termica per i tuoi componenti