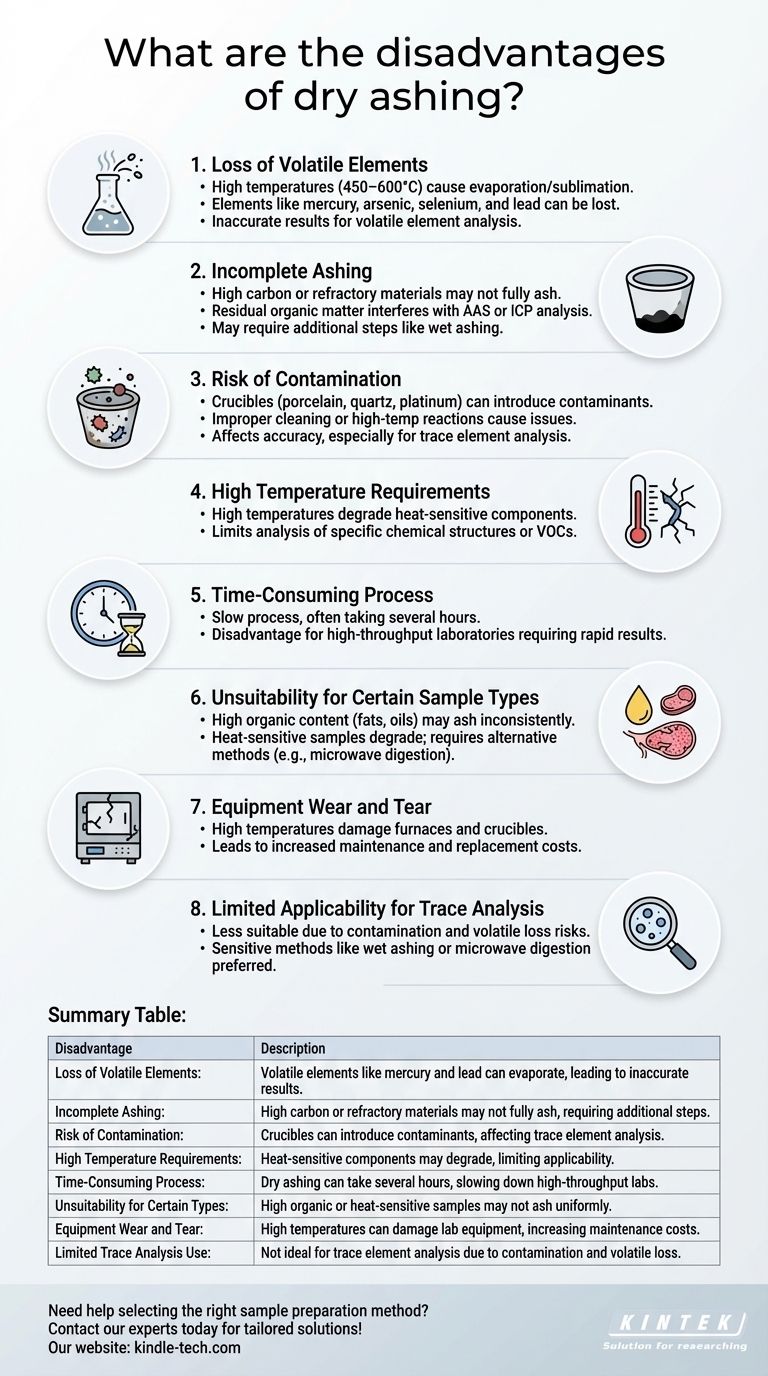

La calcinazione a secco è un metodo ampiamente utilizzato per la preparazione di campioni per l'analisi elementare, in particolare nelle scienze ambientali, alimentari e biologiche. Sebbene sia efficace per molte applicazioni, presenta diversi notevoli svantaggi. Questi includono la potenziale perdita di elementi volatili, la calcinazione incompleta di alcuni materiali, i rischi di contaminazione e la necessità di alte temperature che possono danneggiare le attrezzature di laboratorio. Inoltre, la calcinazione a secco può richiedere molto tempo e potrebbe non essere adatta a tutti i tipi di campioni, in particolare quelli con alto contenuto organico o componenti sensibili al calore. Comprendere queste limitazioni è fondamentale per selezionare il metodo di preparazione del campione appropriato per specifiche esigenze analitiche.

Punti chiave spiegati:

-

Perdita di elementi volatili

- La calcinazione a secco prevede il riscaldamento dei campioni a temperature elevate (tipicamente 450–600°C) per ossidare la materia organica e lasciare residui inorganici.

- Durante questo processo, elementi volatili come mercurio, arsenico, selenio e piombo possono essere persi a causa dell'evaporazione o della sublimazione.

- Ciò rende la calcinazione a secco inadatta per l'analisi di campioni in cui questi elementi sono di interesse, poiché i risultati potrebbero essere imprecisi o incompleti.

-

Calcinazione incompleta

- Alcuni materiali, in particolare quelli con alto contenuto di carbonio o refrattario, potrebbero non calcinare completamente alle temperature utilizzate nella calcinazione a secco.

- La calcinazione incompleta può lasciare residui di materia organica, che possono interferire con le successive tecniche analitiche come la spettroscopia di assorbimento atomico (AAS) o il plasma accoppiato induttivamente (ICP).

- Questa limitazione spesso richiede passaggi aggiuntivi, come la calcinazione a umido, per garantire una preparazione completa del campione.

-

Rischio di contaminazione

- La calcinazione a secco richiede l'uso di crogioli o altri contenitori realizzati con materiali come porcellana, quarzo o platino.

- Questi materiali possono introdurre contaminanti nel campione, soprattutto se non sono stati puliti correttamente o se reagiscono con il campione ad alte temperature.

- La contaminazione può portare a risultati imprecisi, in particolare per l'analisi degli elementi in tracce.

-

Requisiti di alta temperatura

- Le alte temperature utilizzate nella calcinazione a secco possono danneggiare o degradare i componenti sensibili al calore nel campione, come alcuni composti organici o composti organici volatili (VOC).

- Ciò limita l'applicabilità della calcinazione a secco per campioni che richiedono la conservazione di specifiche strutture chimiche o composti.

-

Processo che richiede tempo

- La calcinazione a secco è un processo relativamente lento, che spesso richiede diverse ore per essere completato, a seconda del tipo e delle dimensioni del campione.

- Questo può essere uno svantaggio nei laboratori ad alta produttività dove è essenziale una rapida preparazione del campione.

-

Inadeguatezza per alcuni tipi di campioni

- I campioni con alto contenuto organico, come grassi, oli o cere, potrebbero non calcinare in modo uniforme, portando a risultati incoerenti.

- I campioni sensibili al calore, come alcuni tessuti biologici o polimeri, possono degradarsi o perdere componenti critici durante il processo di calcinazione.

- In questi casi, metodi alternativi come la calcinazione a umido o la digestione a microonde possono essere più appropriati.

-

Usura delle attrezzature

- Le alte temperature utilizzate nella calcinazione a secco possono causare usura delle attrezzature di laboratorio, come forni a muffola e crogioli.

- Nel tempo, ciò può portare a un aumento dei costi di manutenzione e alla necessità di frequenti sostituzioni delle attrezzature.

-

Applicabilità limitata per l'analisi in tracce

- La calcinazione a secco è generalmente meno adatta per l'analisi degli elementi in tracce a causa del potenziale di contaminazione e della perdita di elementi volatili.

- Per l'analisi in tracce, sono spesso preferiti metodi più sensibili e precisi, come la calcinazione a umido o la digestione assistita da microonde.

In sintesi, sebbene la calcinazione a secco sia una tecnica preziosa per molte applicazioni, i suoi svantaggi devono essere attentamente considerati quando si seleziona un metodo di preparazione del campione. Fattori come il tipo di campione, gli elementi target e i requisiti analitici dovrebbero guidare la scelta del metodo per garantire risultati accurati e affidabili.

Tabella riassuntiva:

| Svantaggio | Descrizione |

|---|---|

| Perdita di elementi volatili | Elementi volatili come mercurio e piombo possono evaporare, portando a risultati imprecisi. |

| Calcinazione incompleta | Materiali ad alto contenuto di carbonio o refrattari potrebbero non calcinare completamente, richiedendo passaggi aggiuntivi. |

| Rischio di contaminazione | I crogioli possono introdurre contaminanti, influenzando l'analisi degli elementi in tracce. |

| Requisiti di alta temperatura | I componenti sensibili al calore possono degradarsi, limitando l'applicabilità. |

| Processo che richiede tempo | La calcinazione a secco può richiedere diverse ore, rallentando i laboratori ad alta produttività. |

| Inadeguatezza per alcuni tipi | Campioni ad alto contenuto organico o sensibili al calore potrebbero non calcinare in modo uniforme. |

| Usura delle attrezzature | Le alte temperature possono danneggiare le attrezzature di laboratorio, aumentando i costi di manutenzione. |

| Uso limitato per l'analisi in tracce | Non ideale per l'analisi degli elementi in tracce a causa di contaminazione e perdita di volatili. |

Hai bisogno di aiuto per selezionare il metodo di preparazione del campione giusto? Contatta i nostri esperti oggi stesso per soluzioni su misura!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Perché il biossido di titanio e la silice rivestiti devono subire un trattamento termico finale a 600°C? Sblocca le prestazioni dei materiali.

- A cosa serve un forno ceramico? Lavorazione di precisione ad alta temperatura per i materiali

- Qual è la funzione di una muffola ad alta temperatura nella determinazione del contenuto di ceneri del carbone secondo gli standard ISO?

- Come usare una fornace a muffola in laboratorio? Una guida passo-passo per una lavorazione termica sicura e precisa

- Perché è necessaria una muffola ad alta temperatura per la calcinazione del catalizzatore CaCO3/HY? Guida all'ottimizzazione del catalizzatore

- Quale delle seguenti condizioni è necessaria per ottenere componenti sinterizzati coerenti e soddisfacenti? Padroneggia i 3 Pilastri della Sinterizzazione

- Quali sono i vantaggi di un forno a muffola da banco? Ottieni un'elaborazione termica precisa e compatta

- Qual è la funzione dei forni ad alta temperatura da laboratorio durante la preparazione del TiO2? Ottimizzare le prestazioni del catalizzatore