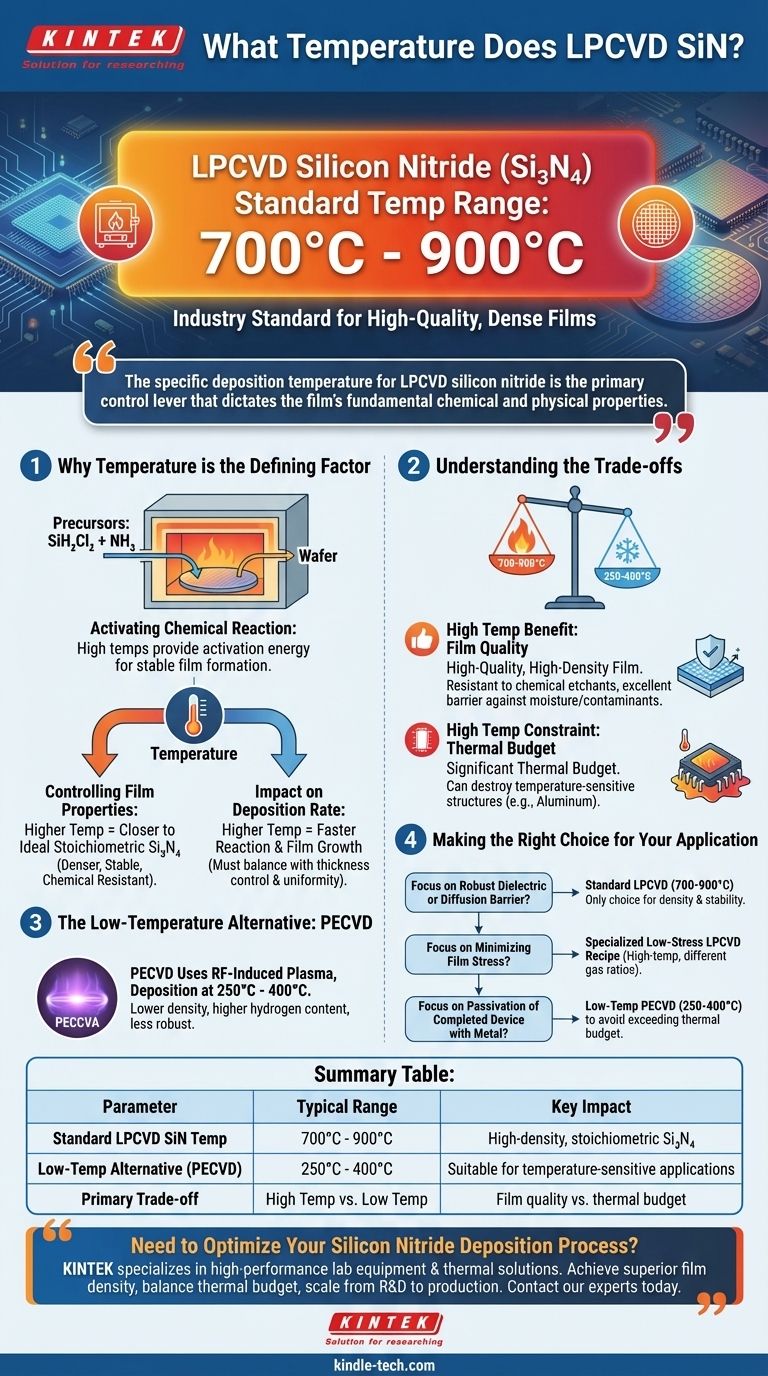

Nel contesto della produzione di semiconduttori, la deposizione chimica da fase vapore a bassa pressione (LPCVD) di nitruro di silicio (Si₃N₄) standard e stechiometrico viene tipicamente eseguita in un intervallo di alta temperatura compreso tra 700°C e 900°C. Sebbene esistano alcuni processi specializzati o materiali alternativi a temperature diverse, questo intervallo è lo standard industriale per la creazione di film densi e di alta qualità richiesti per la maggior parte delle applicazioni elettroniche.

La specifica temperatura di deposizione per il nitruro di silicio LPCVD non è solo un'impostazione di processo; è la leva di controllo primaria che determina le proprietà chimiche e fisiche fondamentali del film, inclusa la sua densità, lo stress e la resistenza chimica.

Perché la temperatura è il fattore determinante nel SiN LPCVD

Il successo dell'LPCVD dipende dalla fornitura di energia termica sufficiente per guidare una specifica reazione chimica sulla superficie del wafer. Per il nitruro di silicio, questo processo è preciso e altamente dipendente dalla temperatura.

Attivazione della reazione chimica

Il nitruro di silicio LPCVD è più comunemente formato dalla reazione di diclorosilano (SiH₂Cl₂) e ammoniaca (NH₃). Le alte temperature all'interno del forno forniscono l'energia di attivazione necessaria per rompere i legami chimici di questi gas precursori, consentendo agli atomi di silicio e azoto di depositarsi e formare un film solido e stabile sul substrato.

Senza un calore sufficiente, questa reazione non procederebbe in modo efficiente, con conseguente crescita del film scarsa o inesistente.

Controllo delle proprietà del film

La temperatura influenza direttamente le caratteristiche finali del film. Temperature più elevate generalmente producono un film più vicino al rapporto ideale stechiometrico Si₃N₄.

Ciò si traduce in un film più denso e stabile con proprietà superiori, come una minore velocità di attacco a umido e migliori prestazioni come isolante elettrico o barriera di diffusione.

Impatto sulla velocità di deposizione e sull'uniformità

Mentre la pressione è il fattore principale per l'uniformità su un wafer (la "LP" in LPCVD), la temperatura governa la velocità di deposizione. All'interno della finestra operativa, una temperatura più elevata aumenta la velocità di reazione e quindi la velocità con cui il film cresce.

Gli ingegneri di processo devono bilanciare questa velocità con la necessità di un controllo preciso dello spessore e della qualità del film.

Comprendere i compromessi

La scelta di una temperatura di deposizione implica un compromesso critico tra il raggiungimento della massima qualità possibile del film e il rispetto dei limiti termici del dispositivo in fase di fabbricazione.

Il vantaggio dell'alta temperatura: qualità del film

L'intervallo da 700°C a 900°C viene utilizzato perché produce un film di alta qualità e ad alta densità. Questo film è molto resistente agli agenti chimici e funge da eccellente barriera contro la diffusione di umidità o altri contaminanti, il che è fondamentale per proteggere i circuiti sottostanti.

Il vincolo dell'alta temperatura: budget termico

Lo svantaggio principale dell'LPCVD ad alta temperatura è il significativo budget termico. Molti dispositivi semiconduttori avanzati contengono strutture o materiali (come la metallizzazione in alluminio) che non possono sopportare temperature così elevate.

Esporre un transistor completato con contatti in alluminio a 800°C distruggerebbe il dispositivo. Per questo motivo, il nitruro LPCVD viene spesso depositato all'inizio del flusso di produzione, prima che vengano aggiunti materiali sensibili alla temperatura.

L'alternativa a bassa temperatura: PECVD

Quando un processo richiede la deposizione di nitruro di silicio in una fase successiva, viene utilizzato un metodo diverso: la Deposizione Chimica da Fase Vapore Assistita da Plasma (PECVD).

La PECVD utilizza un plasma indotto da RF per fornire l'energia per la reazione, consentendo la deposizione a temperature molto più basse, tipicamente da 250°C a 400°C. Tuttavia, i film di nitruro PECVD sono generalmente meno densi, hanno un contenuto di idrogeno più elevato e sono meno robusti chimicamente rispetto alle loro controparti LPCVD ad alta temperatura.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di deposizione e della temperatura è dettata interamente dallo scopo del film e dalla sua posizione all'interno della sequenza di produzione complessiva.

- Se il tuo obiettivo principale è un dielettrico robusto o una barriera di diffusione: l'LPCVD standard ad alta temperatura (700-900°C) è l'unica scelta per ottenere la densità e la stabilità chimica richieste.

- Se il tuo obiettivo principale è minimizzare lo stress del film per MEMS o strati spessi: è necessaria una ricetta LPCVD specializzata a basso stress, che opera comunque in una finestra ad alta temperatura ma utilizza diversi rapporti di gas.

- Se il tuo obiettivo principale è depositare uno strato di passivazione su un dispositivo completato con metallo: devi utilizzare un'alternativa a bassa temperatura come la PECVD per evitare di superare il budget termico dei componenti sottostanti.

In definitiva, comprendere la relazione tra temperatura e proprietà del film ti consente di selezionare il processo che soddisfa il tuo specifico obiettivo ingegneristico.

Tabella riassuntiva:

| Parametro | Intervallo tipico | Impatto chiave |

|---|---|---|

| Temperatura standard LPCVD SiN | 700°C - 900°C | Produce film di Si₃N₄ ad alta densità e stechiometrici |

| Alternativa a bassa temperatura (PECVD) | 250°C - 400°C | Adatto per applicazioni sensibili alla temperatura |

| Compromesso principale | Alta temperatura (LPCVD) vs. Bassa temperatura (PECVD) | Qualità del film vs. vincoli di budget termico |

Devi ottimizzare il tuo processo di deposizione di nitruro di silicio?

La scelta della giusta temperatura di deposizione è fondamentale per ottenere le proprietà del film desiderate nella tua applicazione di semiconduttori o MEMS. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni su misura per le precise esigenze di elaborazione termica del tuo laboratorio.

La nostra esperienza nei sistemi LPCVD e nelle soluzioni termiche può aiutarti a:

- Ottenere una densità del film e una resistenza chimica superiori

- Bilanciare i vincoli di budget termico con i requisiti di prestazione

- Scalare il tuo processo dalla R&S alla produzione

Discutiamo le tue specifiche esigenze applicative. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale