In pratica, "indurimento superficiale" non si riferisce a un singolo prodotto pronto all'uso, ma a una serie di processi industriali che modificano la superficie di un componente metallico. Questi processi utilizzano materiali specifici come gas ricchi di carbonio, sali che rilasciano azoto o fonti di energia applicate come bobine a induzione per creare uno strato esterno duro e resistente all'usura, preservando al contempo un nucleo più morbido e tenace.

Il punto più critico da comprendere è che la scelta di un "prodotto" per l'indurimento superficiale riguarda in realtà la selezione di un processo. La scelta giusta dipende interamente dal materiale di base, dalle proprietà superficiali desiderate (come la resistenza all'usura) e dalla geometria e applicazione del pezzo.

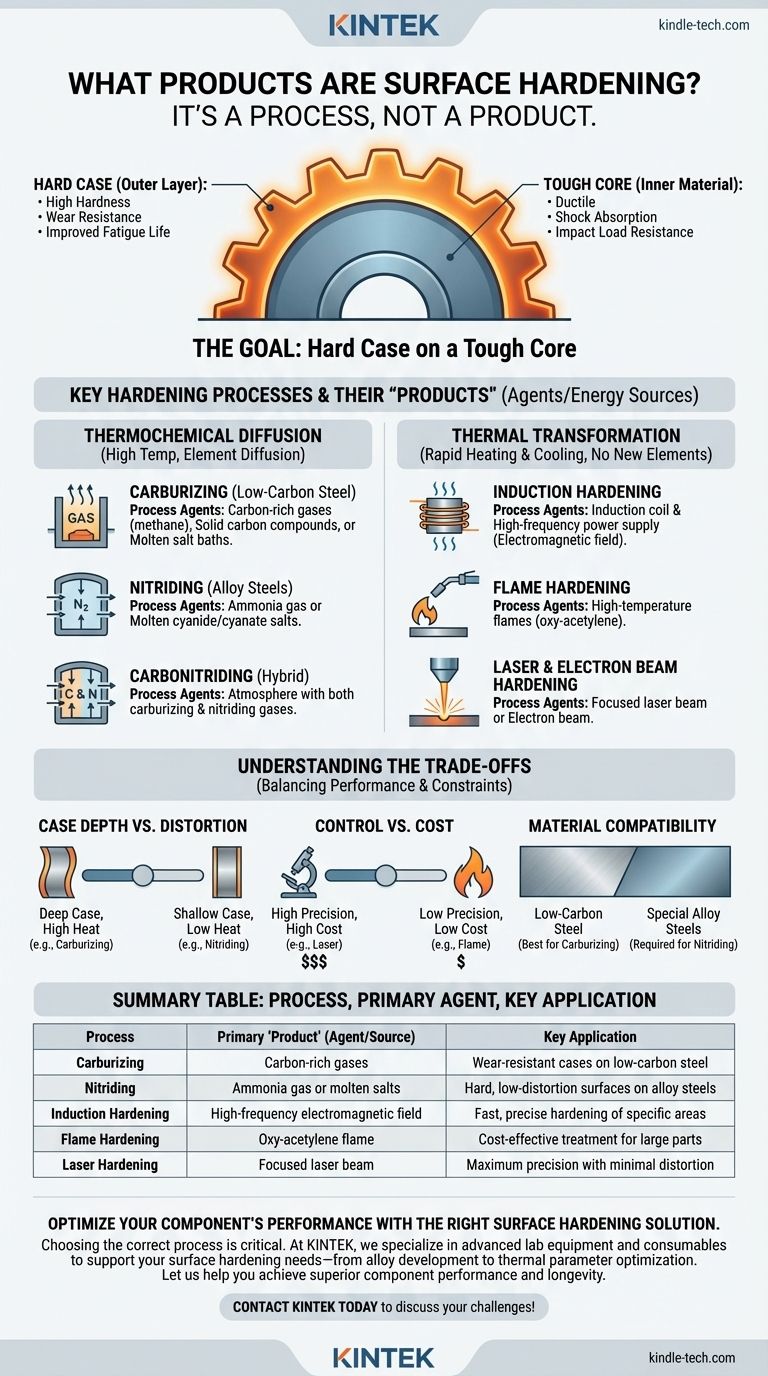

L'obiettivo: creare una superficie dura su un nucleo tenace

L'indurimento superficiale, noto anche come cementazione, è una strategia metallurgica fondamentale. Mira a creare un componente con due distinti insiemi di proprietà.

Il "mantello" (strato esterno)

La superficie indurita, o mantello, fornisce un'elevata durezza. Questo è essenziale per i componenti che subiscono attrito, abrasione o stress da contatto. Un mantello duro offre un'eccezionale resistenza all'usura e può migliorare la vita a fatica.

Il "nucleo" (materiale interno)

L'interno originale e non trattato del materiale, o nucleo, rimane relativamente morbido e duttile. Questa tenacità consente al componente di assorbire urti e carichi d'impatto senza fratturarsi, una proprietà che un pezzo completamente indurito non avrebbe.

Principali processi di indurimento e i loro "prodotti"

I "prodotti" coinvolti nell'indurimento superficiale sono gli agenti o le fonti di energia utilizzate in un processo specifico. Possono essere ampiamente classificati in metodi termochimici, termici e meccanici.

Processi di diffusione termochimica

Questi processi funzionano diffondendo elementi nella superficie dell'acciaio ad alte temperature.

Carburazione

La carburazione introduce carbonio nella superficie dell'acciaio a basso tenore di carbonio. Il pezzo viene quindi temprato per creare un mantello martensitico ad alto tenore di carbonio e indurito.

- Agenti di processo ("Prodotti"): Atmosfere ricche di carbonio (carburazione in gas utilizzando gas come metano o propano), composti solidi a base di carbonio (carburazione in pacco) o bagni di sale fuso a base di cianuro (carburazione liquida).

Nitrurazione

La nitrurazione diffonde azoto nella superficie di acciai legati speciali contenenti elementi che formano nitruri come alluminio o cromo. È un processo a bassa temperatura che causa una distorsione minima.

- Agenti di processo ("Prodotti"): Gas ammoniaca (nitrurazione in gas) o sali fusi di cianuro e cianato (nitrurazione in bagno di sale).

Carbonitrurazione

Questo processo è un ibrido, che diffonde sia carbonio che azoto nella superficie dell'acciaio. Crea un mantello più duro della sola carburazione e può essere eseguito a temperature più basse.

- Agenti di processo ("Prodotti"): Un'atmosfera contenente sia un gas carburante (come il propano) che un gas nitrurante (ammoniaca).

Processi di trasformazione termica

Questi metodi utilizzano il riscaldamento e il raffreddamento rapido della superficie per trasformarne la struttura senza aggiungere nuovi elementi.

Indurimento a induzione

Una corrente alternata ad alta frequenza viene fatta passare attraverso una bobina di rame, inducendo correnti parassite che riscaldano rapidamente la superficie del pezzo. Una volta raggiunta la temperatura critica, viene immediatamente temprato.

- Agenti di processo ("Prodotti"): Una bobina a induzione e un alimentatore ad alta frequenza. Il "prodotto" è il campo elettromagnetico precisamente controllato.

Indurimento a fiamma

Questo è un concetto simile all'indurimento a induzione ma utilizza una fiamma diretta per riscaldare la superficie. È meno preciso ma spesso più conveniente per pezzi molto grandi o produzioni in piccoli lotti.

- Agenti di processo ("Prodotti"): Fiamme ad alta temperatura, tipicamente da ossiacetilene o altri gas combustibili.

Indurimento laser e a fascio di elettroni

Questi metodi avanzati utilizzano un fascio di energia altamente focalizzato (laser o fascio di elettroni) per riscaldare un'area superficiale molto localizzata con estrema precisione. Ciò offre il massimo controllo e una distorsione minima.

- Agenti di processo ("Prodotti"): Un fascio laser o un fascio di elettroni focalizzato.

Comprendere i compromessi

Nessun singolo processo di indurimento superficiale è universalmente superiore. La scelta implica un equilibrio tra i requisiti di prestazione e i vincoli pratici.

Profondità del mantello vs. distorsione

Processi come la carburazione possono produrre mantelli molto profondi e robusti (oltre 1 mm) ma richiedono un calore elevato, aumentando il rischio di distorsione del pezzo. Al contrario, la nitrurazione è un processo a bassa temperatura che produce un mantello meno profondo ma molto duro con distorsione minima, rendendola ideale per pezzi finiti con tolleranze strette.

Controllo vs. costo

L'indurimento laser offre un controllo impareggiabile su quali aree vengono indurite, ma i costi delle attrezzature e della lavorazione sono elevati. All'altro estremo, l'indurimento a fiamma è economico ma offre molta meno precisione. L'indurimento a induzione trova un equilibrio, offrendo eccellente controllo e velocità per la produzione ad alto volume.

Compatibilità dei materiali

Il metallo di base è un fattore critico. La carburazione è progettata per acciai a basso tenore di carbonio. La nitrurazione, tuttavia, richiede specifici elementi di lega (come Cr, Mo, Al, V) nell'acciaio per essere efficace. Gli acciai al carbonio standard non possono essere nitrurati efficacemente.

Selezione del giusto processo di indurimento

La tua scelta dovrebbe essere guidata dall'obiettivo ingegneristico primario per il tuo componente.

- Se il tuo obiettivo principale è la massima resistenza all'usura e durezza con distorsione minima: La nitrurazione in gas è la scelta superiore, a condizione che tu stia utilizzando un acciaio legato compatibile.

- Se il tuo obiettivo principale è creare un mantello profondo e tenace per applicazioni ad alto impatto: La carburazione seguita da tempra è il metodo standard del settore per gli acciai a basso tenore di carbonio.

- Se il tuo obiettivo principale è l'indurimento ad alto volume e ripetibile di aree specifiche (come denti di ingranaggi o perni di cuscinetti): L'indurimento a induzione offre una combinazione impareggiabile di velocità, controllo e consistenza.

- Se il tuo obiettivo principale è l'indurimento a basso costo per pezzi grandi o semplici: L'indurimento a fiamma offre una soluzione pratica ed economica.

In definitiva, la selezione del giusto trattamento superficiale è una decisione di progettazione critica che influisce direttamente sulle prestazioni e sulla durata del tuo componente.

Tabella riassuntiva:

| Processo | 'Prodotto' Primario (Agente/Fonte) | Applicazione Chiave |

|---|---|---|

| Carburazione | Gas ricchi di carbonio (es. metano) | Mantelli resistenti all'usura su acciaio a basso tenore di carbonio |

| Nitrurazione | Gas ammoniaca o sali fusi | Superfici dure e a bassa distorsione su acciai legati |

| Indurimento a Induzione | Campo elettromagnetico ad alta frequenza | Indurimento rapido e preciso di aree specifiche |

| Indurimento a Fiamma | Fiamma ossiacetilenica | Trattamento economico per pezzi grandi |

| Indurimento Laser | Fascio laser focalizzato | Massima precisione con distorsione minima |

Ottimizza le prestazioni del tuo componente con la giusta soluzione di indurimento superficiale

Scegliere il processo di indurimento superficiale corretto è fondamentale per migliorare la resistenza all'usura, la vita a fatica e la durabilità, mantenendo un nucleo tenace. Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue esigenze di indurimento superficiale, sia che tu stia sviluppando nuove leghe, testando profondità di mantello o ottimizzando i parametri di trattamento termico.

La nostra esperienza supporta laboratori e produttori nella selezione e implementazione del metodo di indurimento ideale per i loro materiali e applicazioni specifici. Lascia che ti aiutiamo a raggiungere prestazioni e longevità superiori per i tuoi componenti.

Contatta KINTEK oggi stesso per discutere le tue sfide di indurimento superficiale ed esplorare le nostre soluzioni specializzate!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi