La sinterizzazione è il processo fondamentale per creare una vasta gamma di parti resistenti e dense a partire da materiali in polvere senza fonderli. I prodotti chiave includono componenti metallici complessi come ingranaggi automobilistici e cuscinetti autolubrificanti, ceramiche ad alte prestazioni utilizzate per utensili da taglio e isolamento termico, e prodotti medici avanzati come gli impianti dentali. Questo metodo è essenziale per materiali che sono difficili o impossibili da modellare utilizzando la fusione e la colata tradizionali.

Il valore fondamentale della sinterizzazione risiede nella sua capacità unica di creare componenti solidi e ad alte prestazioni da materiali con punti di fusione estremamente elevati o da miscele di polveri specializzate. Trasforma la polvere sciolta in un solido denso e ingegnerizzato attraverso calore e pressione, consentendo la produzione di parti che altrimenti sarebbero impraticabili da realizzare.

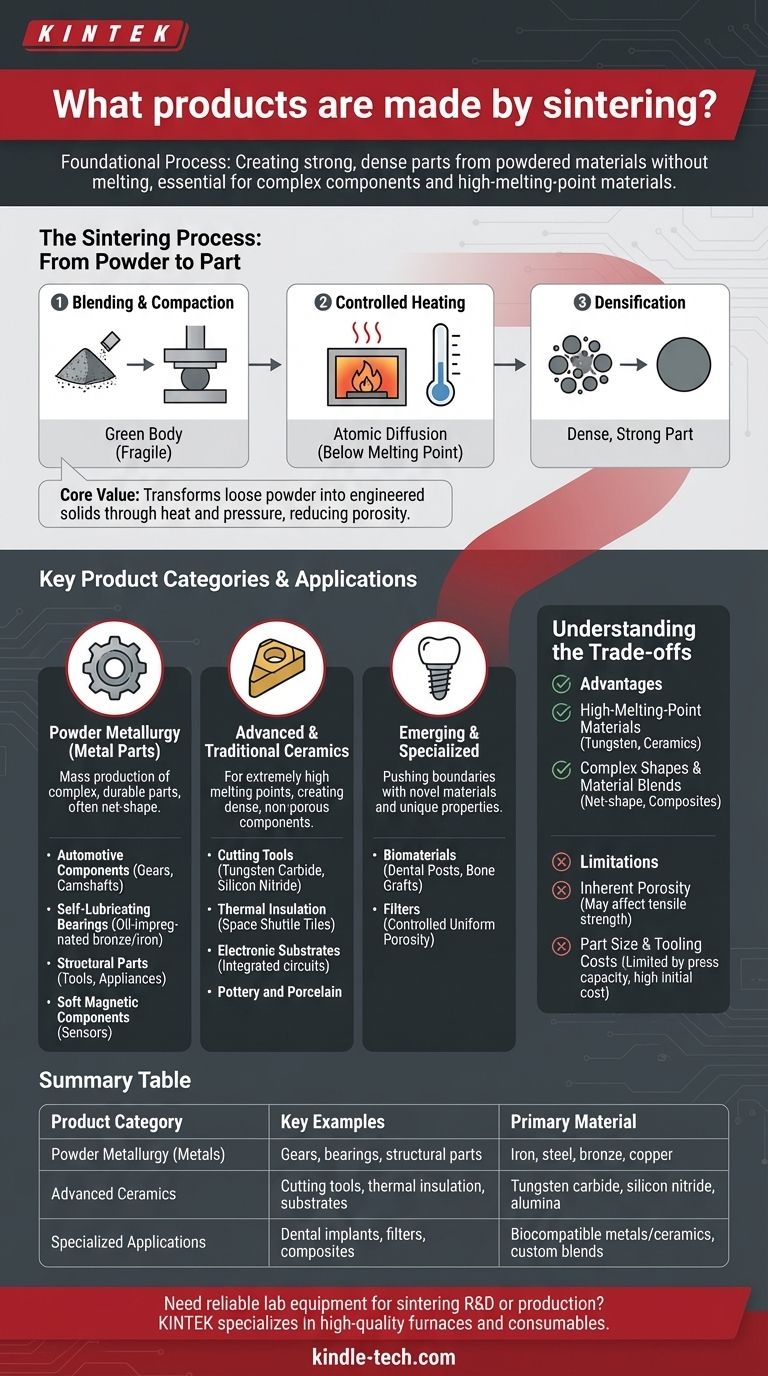

Il Processo di Sinterizzazione: Dalla Polvere al Pezzo

Per comprendere i prodotti realizzati tramite sinterizzazione, è necessario prima capire come funziona il processo. È un metodo di consolidamento atomico, non di fusione.

Fase 1: Miscelazione e Compattazione

Il processo inizia con una polvere fine, che può essere un metallo, una ceramica o una miscela di materiali diversi. Questa polvere viene miscelata con precisione e poi pressata in uno stampo sotto alta pressione. Il risultato è un pezzo fragile e leggermente compresso noto come "corpo verde", che ha la forma desiderata ma manca di resistenza.

Fase 2: Riscaldamento Controllato

Il corpo verde viene posto in un forno a atmosfera controllata. La temperatura viene aumentata significativamente, ma è fondamentale che rimanga al di sotto del punto di fusione del materiale. Eventuali leganti residui utilizzati durante la compattazione vengono bruciati a temperature più basse.

Fase 3: Diffusione Atomica e Densificazione

Quando la temperatura aumenta, gli atomi nei punti di contatto tra le particelle di polvere iniziano a diffondersi attraverso i confini. Questo movimento atomico forma dei "colli" tra le particelle, che crescono e avvicinano le particelle. Questo processo riduce sistematicamente lo spazio vuoto (porosità) nel materiale, facendo sì che il pezzo si restringa e diventi significativamente più denso e resistente.

Principali Categorie di Prodotti e Applicazioni

La sinterizzazione non è un processo di nicchia; è una pietra angolare della produzione moderna in diversi settori critici.

Metallurgia delle Polveri (Parti Metalliche)

Questa è l'applicazione più comune della sinterizzazione per i metalli. Viene utilizzata per produrre in serie piccole parti metalliche complesse e durevoli con elevata precisione, eliminando spesso la necessità di ulteriori lavorazioni meccaniche.

Esempi comuni includono:

- Componenti Automobilistici: Ingranaggi, lobi degli alberi a camme, pignoni e bielle del motore.

- Cuscinetti Autolubrificanti: Realizzati sinterizzando polveri di bronzo o ferro, lasciando una porosità controllata che viene poi impregnata di olio.

- Parti Strutturali: Componenti per utensili elettrici, elettrodomestici e macchinari industriali.

- Componenti Magnetici Morbidi: Utilizzati in sensori e attuatori.

Ceramiche Avanzate e Tradizionali

Le ceramiche hanno punti di fusione estremamente elevati, rendendo impossibile la loro colata come i metalli. La sinterizzazione è il metodo principale per produrre componenti ceramici densi e non porosi.

Esempi comuni includono:

- Utensili da Taglio: Inserti per lavorazioni realizzati con materiali come carburo di tungsteno o nitruro di silicio.

- Isolamento Termico: Le piastrelle ceramiche dello Space Shuttle ne sono un famoso esempio, progettate per resistere alle temperature di rientro.

- Substrati Elettronici: La base per i circuiti integrati.

- Ceramica e Porcellana: Anche le ceramiche tradizionali sono prodotte attraverso una forma di sinterizzazione.

Applicazioni Emergenti e Specializzate

Le moderne tecniche di sinterizzazione stanno spingendo i confini della scienza dei materiali, consentendo la creazione di materiali innovativi con proprietà uniche.

- Biomateriali: Metodi avanzati come la Sinterizzazione a Plasma Scintillante (SPS) sono utilizzati per creare impianti medici, come perni dentali e innesti ossei sintetici, a partire da materiali biocompatibili.

- Filtri: Controllando il processo di sinterizzazione, è possibile realizzare parti con una porosità specifica e uniforme, ideale per creare filtri metallici o ceramici.

Comprendere i Compromessi

La sinterizzazione viene scelta per motivi specifici, ed è importante comprenderne sia i vantaggi che i limiti intrinseci.

Vantaggio: Materiali ad Alto Punto di Fusione

La sinterizzazione è spesso l'unico modo pratico per formare parti da materiali come tungsteno, molibdeno e la maggior parte delle ceramiche tecniche. I loro punti di fusione sono così elevati che fonderli e colarli è commercialmente o tecnicamente irrealizzabile.

Vantaggio: Forme Complesse e Miscele di Materiali

Il processo eccelle nella creazione di parti a forma netta o quasi netta, riducendo drasticamente gli sprechi e le costose operazioni di lavorazione. Consente inoltre la creazione di compositi unici (come i cermet, ceramica e metallo) miscelando polveri che non potrebbero essere combinate tramite fusione.

Limitazione: Porosità Inerente

Sebbene l'obiettivo sia la densificazione, raggiungere il 100% di densità è difficile. La maggior parte delle parti sinterizzate conserva una piccola quantità di porosità residua, che può influenzare le proprietà meccaniche come la resistenza alla trazione rispetto a un equivalente completamente forgiato o fuso.

Limitazione: Dimensioni delle Parti e Costi degli Utensili

La dimensione delle parti sinterizzate è limitata dalla capacità delle presse utilizzate per la compattazione. Inoltre, il costo iniziale di creazione degli stampi e delle matrici può essere elevato, rendendo il processo più economico per cicli di produzione da medi ad alti.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della sinterizzazione dipende interamente dal tuo materiale, geometria e volume di produzione.

- Se il tuo obiettivo principale è la produzione in serie di piccole parti metalliche complesse: La metallurgia delle polveri tramite sinterizzazione è una soluzione standard del settore ed economicamente vantaggiosa.

- Se il tuo obiettivo principale è creare componenti da ceramiche ad alta temperatura o metalli refrattari: La sinterizzazione è spesso l'unico metodo di produzione praticabile.

- Se il tuo obiettivo principale è sviluppare compositi avanzati o dispositivi biomedici: Le moderne tecniche di sinterizzazione forniscono uno strumento potente per l'innovazione dei materiali.

In definitiva, la sinterizzazione è un processo di produzione versatile e potente che consente la creazione di parti ad alte prestazioni che altrimenti sarebbero impossibili da realizzare.

Tabella Riassuntiva:

| Categoria di Prodotto | Esempi Chiave | Materiale Principale |

|---|---|---|

| Metallurgia delle Polveri (Metalli) | Ingranaggi, cuscinetti, parti strutturali | Ferro, acciaio, bronzo, rame |

| Ceramiche Avanzate | Utensili da taglio, isolamento termico, substrati | Carburo di tungsteno, nitruro di silicio, allumina |

| Applicazioni Specializzate | Impianti dentali, filtri, compositi | Metalli/ceramiche biocompatibili, miscele personalizzate |

Hai bisogno di reperire attrezzature da laboratorio affidabili per la tua R&S o produzione di sinterizzazione? KINTEK è specializzata in forni e materiali di consumo di alta qualità essenziali per processi di sinterizzazione precisi. Sia che tu stia sviluppando nuovi materiali o producendo parti complesse, le nostre soluzioni garantiscono risultati coerenti. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- A quale temperatura sinterizza il carburo di tungsteno? Padroneggia il processo di sinterizzazione in fase liquida a 1350°C-1500°C

- Come fa un forno di sinterizzazione a pressatura a caldo sotto vuoto a facilitare l'alta densificazione delle leghe Al-30%Sc?