Le precauzioni più critiche per un laboratorio di evaporazione ruotano attorno alla gestione dei tre pericoli principali del sistema: alto vuoto, alta temperatura e alta tensione. È necessario indossare sempre dispositivi di protezione individuale (DPI) appropriati, in particolare occhiali di sicurezza, e seguire rigorosamente le procedure operative stabilite per il sistema specifico che si sta utilizzando. Non lavorare mai da soli e assicurarsi sempre di essere completamente addestrati prima di utilizzare l'attrezzatura.

L'obiettivo della sicurezza nei laboratori di evaporazione non è solo evitare lesioni, ma creare un ambiente controllato in cui siano possibili risultati prevedibili. Ciò richiede un profondo rispetto per le condizioni estreme all'interno della camera e un approccio metodico a ogni fase, dal caricamento del campione allo sfiato del sistema.

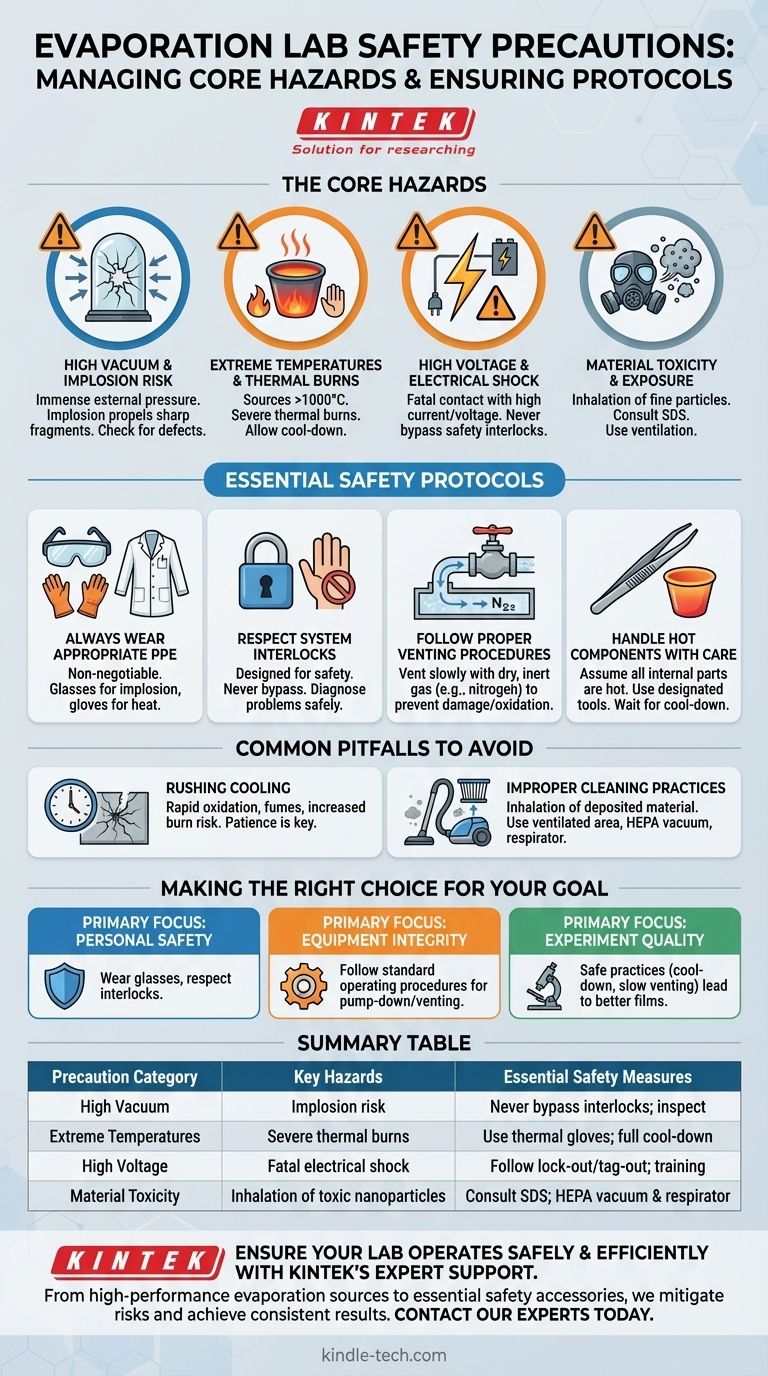

I pericoli principali dei sistemi di evaporazione

Per implementare misure di sicurezza efficaci, è prima necessario comprendere i rischi intrinseci dell'attrezzatura. I sistemi di evaporazione creano un ambiente altamente artificiale combinando condizioni che sono individualmente pericolose.

Alto vuoto e rischio di implosione

Una camera ad alto vuoto contiene un'enorme quantità di energia immagazzinata. La pressione atmosferica esterna esercita una forza immensa su ogni superficie della camera.

Se è presente una crepa, un difetto o un punto debole, in particolare in un vetro di protezione o in un oblò, la camera può cedere catastroficamente. Ciò si traduce in un'implosione, in cui l'aria si precipita violentemente all'interno, proiettando potenzialmente frammenti taglienti verso l'esterno.

Temperature estreme e pericoli termici

Il processo di evaporazione richiede il riscaldamento di un materiale sorgente a temperature sufficientemente elevate da causare la vaporizzazione, spesso ben oltre i 1000°C.

Ciò crea un rischio significativo di ustioni termiche gravi. La sorgente, il crogiolo e persino le pareti della camera possono rimanere pericolosamente caldi molto tempo dopo che l'alimentazione è stata spenta. Alcuni sistemi utilizzano anche materiali criogenici come l'azoto liquido per il pompaggio, il che presenta un rischio di ustioni da freddo e asfissia in aree scarsamente ventilate.

Alta tensione e shock elettrico

Gli alimentatori utilizzati per riscaldare le sorgenti di evaporazione funzionano ad alte correnti e potenzialmente ad alte tensioni. Il contatto con questi componenti elettrici può essere fatale.

I sistemi moderni sono dotati di interblocchi di sicurezza progettati per interrompere l'alimentazione se la camera viene aperta. Tuttavia, i sistemi più vecchi potrebbero non disporre di queste caratteristiche, e qualsiasi tentativo di aggirare gli interblocchi su qualsiasi macchina è estremamente pericoloso.

Tossicità dei materiali ed esposizione

I materiali che si stanno evaporando possono essere pericolosi. Quando vengono vaporizzati e depositati come film sottile, esistono in forma di nanoparticelle.

Queste particelle fini possono essere facilmente inalate se la camera viene aperta mentre sono ancora in aria, o se la pulizia viene eseguita in modo improprio. Alcuni materiali sono tossici ed è necessario consultare la Scheda di Dati di Sicurezza (SDS) di qualsiasi materiale prima dell'uso.

Protocolli di sicurezza essenziali

Le vostre azioni e procedure sono la principale barriera tra voi e i pericoli.

Indossare sempre i DPI appropriati

I dispositivi di protezione individuale sono irrinunciabili. Il minimo assoluto include:

- Occhiali di sicurezza: Devono essere indossati in ogni momento in laboratorio per proteggere dal rischio di implosione.

- Guanti termici: Utilizzarli quando si maneggiano parti che sono state all'interno della camera, anche se si pensa che si siano raffreddate.

- Camice da laboratorio: Fornisce una barriera di base contro la contaminazione dei materiali.

Rispettare gli interblocchi del sistema

Gli interblocchi di sicurezza sono progettati per impedire l'accesso ai componenti ad alta tensione o la rottura impropria del sigillo di vuoto. Non aggirare mai un interblocco. Se un interblocco impedisce il funzionamento del sistema, sta segnalando un problema che deve essere diagnosticato e risolto in sicurezza.

Seguire le procedure di sfiato corrette

Riportare la camera alla pressione atmosferica deve essere fatto lentamente e con attenzione. Sfiato troppo rapido può creare turbolenze che danneggiano il campione o sollevano particelle. Utilizzare sempre un gas inerte e secco come l'azoto per lo sfiato per prevenire una rapida ossidazione dei materiali sorgente caldi e del film appena depositato.

Maneggiare i componenti caldi con cura

Presumere che tutti i componenti interni siano caldi. Utilizzare pinzette lunghe o strumenti designati per caricare e scaricare i materiali sorgente e i substrati. Impostare un chiaro tempo di "raffreddamento" prima di tentare di aprire la camera dopo una corsa di deposizione.

Errori comuni da evitare

Anche gli utenti esperti possono commettere errori, spesso cercando di risparmiare tempo. Queste scorciatoie introducono rischi significativi.

La tentazione di affrettare il raffreddamento

Aprire la camera mentre il materiale sorgente è ancora estremamente caldo può causare la sua rapida ossidazione, potenzialmente rovinando la sorgente e rilasciando fumi. Ancora più importante, aumenta drasticamente il rischio di gravi ustioni. La pazienza è uno strumento di sicurezza critico.

Pratiche di pulizia improprie

Quando si puliscono le pareti e gli schermi della camera, si maneggia il materiale depositato. Questa polvere può essere facilmente inalata. La pulizia deve essere eseguita in un'area ventilata, spesso con un aspirapolvere dotato di filtro HEPA, e potrebbe essere necessario un respiratore a seconda della tossicità del materiale.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio alla sicurezza dovrebbe essere olistico, proteggendo te stesso, l'attrezzatura e la qualità dei tuoi risultati scientifici.

- Se la tua attenzione principale è la sicurezza personale: Indossa sempre gli occhiali di sicurezza dal momento in cui entri in laboratorio fino a quando esci e non aggirare mai un interblocco di sicurezza.

- Se la tua attenzione principale è l'integrità dell'attrezzatura: Segui le procedure operative standard per la depressurizzazione e lo sfiato senza deviazioni, poiché sono progettate per proteggere componenti sensibili come pompe e manometri.

- Se la tua attenzione principale è la qualità dell'esperimento: Riconosci che le pratiche sicure, come consentire un adeguato raffreddamento e uno sfiato lento, portano direttamente a film migliori e più affidabili prevenendo ossidazione e contaminazione.

In definitiva, protocolli di sicurezza robusti sono il fondamento di un lavoro scientifico di successo e ripetibile.

Tabella riassuntiva:

| Categoria di precauzione | Pericoli chiave | Misure di sicurezza essenziali |

|---|---|---|

| Alto vuoto | Rischio di implosione dovuto a cedimento della camera | Non aggirare mai gli interblocchi di sicurezza; ispezionare la presenza di difetti |

| Temperature estreme | Gravi ustioni termiche da sorgenti calde | Utilizzare guanti termici; consentire un raffreddamento completo prima della manipolazione |

| Alta tensione | Shock elettrico fatale dagli alimentatori | Seguire le procedure di blocco/tag-out; assicurare una formazione adeguata |

| Tossicità dei materiali | Inalazione di nanoparticelle tossiche | Consultare la SDS; utilizzare aspirapolvere HEPA e respiratore per la pulizia |

Assicurati che il tuo laboratorio operi in modo sicuro ed efficiente con il supporto esperto di KINTEK.

I processi di evaporazione richiedono precisione e rigorosi protocolli di sicurezza. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo affidabili, adattati alle esigenze specifiche del tuo laboratorio. Dalle sorgenti di evaporazione ad alte prestazioni agli accessori di sicurezza essenziali, ti aiutiamo a mitigare i rischi e a ottenere risultati coerenti e di alta qualità.

Non compromettere la sicurezza o le prestazioni: contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze di laboratorio di evaporazione.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- A quale temperatura evapora il molibdeno? Comprendere i suoi limiti ad alta temperatura

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Quali sono i metalli più comunemente utilizzati nella zona calda di un forno a vuoto? Scopri la chiave per la lavorazione ad alta purezza

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali