In breve, i film sottili vengono realizzati utilizzando una varietà di metodi di deposizione che rientrano in due categorie principali: Deposizione Chimica e Deposizione Fisica. Questi processi comportano l'induzione di una reazione chimica su una superficie per far crescere un film o il trasferimento fisico di materiale su una superficie all'interno di un vuoto.

La decisione fondamentale non riguarda la ricerca di un singolo metodo "migliore", ma l'abbinamento del processo all'obiettivo. I metodi chimici costruiscono film attraverso reazioni superficiali, offrendo un'incredibile precisione, mentre i metodi fisici trasferiscono materiale solido, spesso fornendo velocità e versatilità.

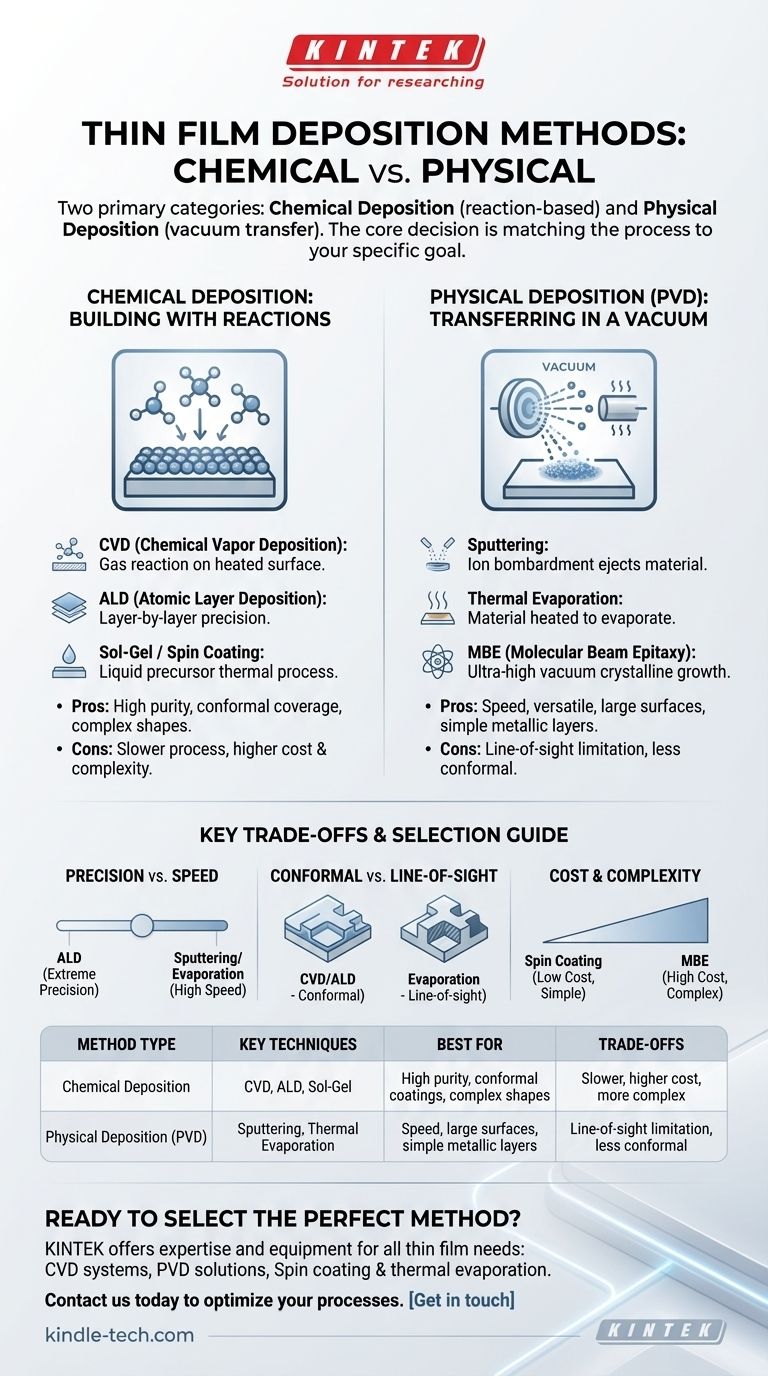

I Due Approcci Fondamentali alla Deposizione

Per capire come vengono realizzati i film sottili, è essenziale cogliere la differenza fondamentale tra le due principali famiglie di tecniche. La scelta del metodo determina la purezza, la struttura, lo spessore del film e, in ultima analisi, la sua funzione.

Deposizione Chimica: Costruire Film con Reazioni

I metodi di deposizione chimica utilizzano una reazione chimica sulla superficie del substrato per formare il film. I materiali precursori, tipicamente in forma gassosa o liquida, vengono introdotti in una camera dove reagiscono e depositano uno strato solido sull'oggetto bersaglio.

Questi metodi sono rinomati per la creazione di film altamente puri e uniformi che si conformano perfettamente alla superficie sottostante, anche su forme complesse.

I metodi chimici più comuni includono:

- Deposizione Chimica da Vapore (CVD): I gas precursori reagiscono su un substrato riscaldato per formare il film.

- Deposizione di Strati Atomici (ALD): Una variante della CVD che deposita il materiale un singolo strato atomico alla volta, offrendo una precisione senza pari.

- Sol-Gel / Spin Coating: I precursori liquidi vengono applicati su una superficie (spesso tramite rotazione), e un successivo processo termico crea il film solido.

Deposizione Fisica: Trasferire Materiale in un Vuoto

La Deposizione Fisica, spesso chiamata Deposizione Fisica da Vapore (PVD), comporta lo spostamento fisico del materiale da una sorgente bersaglio al substrato. Questo processo avviene in un vuoto per garantire la purezza.

Il materiale sorgente viene convertito in vapore attraverso metodi come il riscaldamento o il bombardamento ionico. Questo vapore viaggia quindi attraverso la camera a vuoto e si condensa sul substrato, formando il film sottile.

I metodi fisici comuni includono:

- Sputtering: Un bersaglio viene bombardato con ioni ad alta energia, che espellono o "sputterano" atomi che poi rivestono il substrato.

- Evaporazione Termica: Un materiale sorgente viene riscaldato in un vuoto fino a quando non evapora, con il vapore che si condensa sul substrato più freddo.

Comprendere i Compromessi

Nessun singolo metodo di deposizione è perfetto per ogni situazione. La scelta ottimale comporta sempre un equilibrio tra precisione, velocità, costo e i materiali specifici utilizzati.

Precisione vs. Velocità

La Deposizione di Strati Atomici (ALD) offre il massimo controllo, consentendo di costruire film con una precisione a singolo strato atomico. Questo, tuttavia, è un processo molto lento.

Al contrario, metodi come lo sputtering o l'evaporazione termica possono depositare materiale molto più rapidamente, rendendoli ideali per processi di produzione in cui la produttività è una preoccupazione chiave.

Copertura Conforme vs. Linea di Vista

I metodi chimici come la CVD e l'ALD eccellono nella creazione di rivestimenti conformi, il che significa che lo spessore del film è perfettamente uniforme, anche su superfici complesse e tridimensionali.

I metodi fisici come l'evaporazione sono processi "a linea di vista". Il vapore viaggia in linea retta dalla sorgente al substrato, rendendo difficile rivestire uniformemente forme complesse o i lati delle caratteristiche.

Costo e Complessità

Metodi più semplici, basati su soluzioni, come lo spin coating sono relativamente economici e semplici, rendendoli comuni nei laboratori di ricerca.

All'altro estremo dello spettro, tecniche avanzate come l'Epitassia a Fascio Molecolare (MBE) richiedono un vuoto ultra-alto e attrezzature sofisticate, rendendole estremamente costose e complesse da utilizzare.

Selezione del Metodo Giusto per la Tua Applicazione

La scelta del metodo di deposizione dovrebbe essere guidata interamente dall'uso previsto del film sottile.

- Se il tuo obiettivo principale sono dispositivi semiconduttori all'avanguardia: Hai bisogno dell'estrema precisione della Deposizione di Strati Atomici (ALD) o dei film cristallini ad alta purezza dell'Epitassia a Fascio Molecolare (MBE).

- Se il tuo obiettivo principale è rivestire grandi superfici in modo economicamente vantaggioso (ad esempio, vetro antiriflesso o finiture decorative): La velocità e la versatilità dello sputtering a magnetron sono lo standard industriale.

- Se il tuo obiettivo principale è creare rivestimenti ottici o semplici strati metallici per l'elettronica: L'evaporazione termica offre un equilibrio affidabile e ben compreso tra costo e qualità.

- Se il tuo obiettivo principale è la ricerca e sviluppo con materiali polimerici o organici (ad esempio, OLED o celle solari flessibili): La semplicità e il basso costo dello spin coating o del dip coating sono spesso il miglior punto di partenza.

In definitiva, comprendere i principi fondamentali della deposizione chimica e fisica ti consente di scegliere lo strumento giusto per il lavoro.

Tabella Riepilogativa:

| Tipo di Metodo | Tecniche Chiave | Ideale Per | Compromessi |

|---|---|---|---|

| Deposizione Chimica | CVD, ALD, Sol-Gel | Alta purezza, rivestimenti conformi, forme complesse | Più lento, costo più elevato, più complesso |

| Deposizione Fisica (PVD) | Sputtering, Evaporazione Termica | Velocità, grandi superfici, semplici strati metallici | Limitazione della linea di vista, meno conforme |

Pronto a Selezionare il Metodo di Deposizione di Film Sottili Perfetto per il Tuo Laboratorio?

Scegliere la giusta tecnica di deposizione è fondamentale per il successo del tuo progetto. Sia che tu abbia bisogno della precisione a livello atomico dell'ALD per la ricerca sui semiconduttori o delle capacità ad alta produttività dello sputtering per i rivestimenti industriali, KINTEK ha l'esperienza e l'attrezzatura per supportare i tuoi obiettivi.

Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di film sottili, inclusi:

- Sistemi di Deposizione Chimica da Vapore (CVD)

- Soluzioni di Deposizione Fisica da Vapore (PVD)

- Attrezzature per spin coating ed evaporazione termica

Contattaci oggi stesso per discutere la tua specifica applicazione e lascia che i nostri esperti ti aiutino a ottimizzare i tuoi processi di film sottili. Mettiti in contatto tramite il nostro modulo di contatto per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura