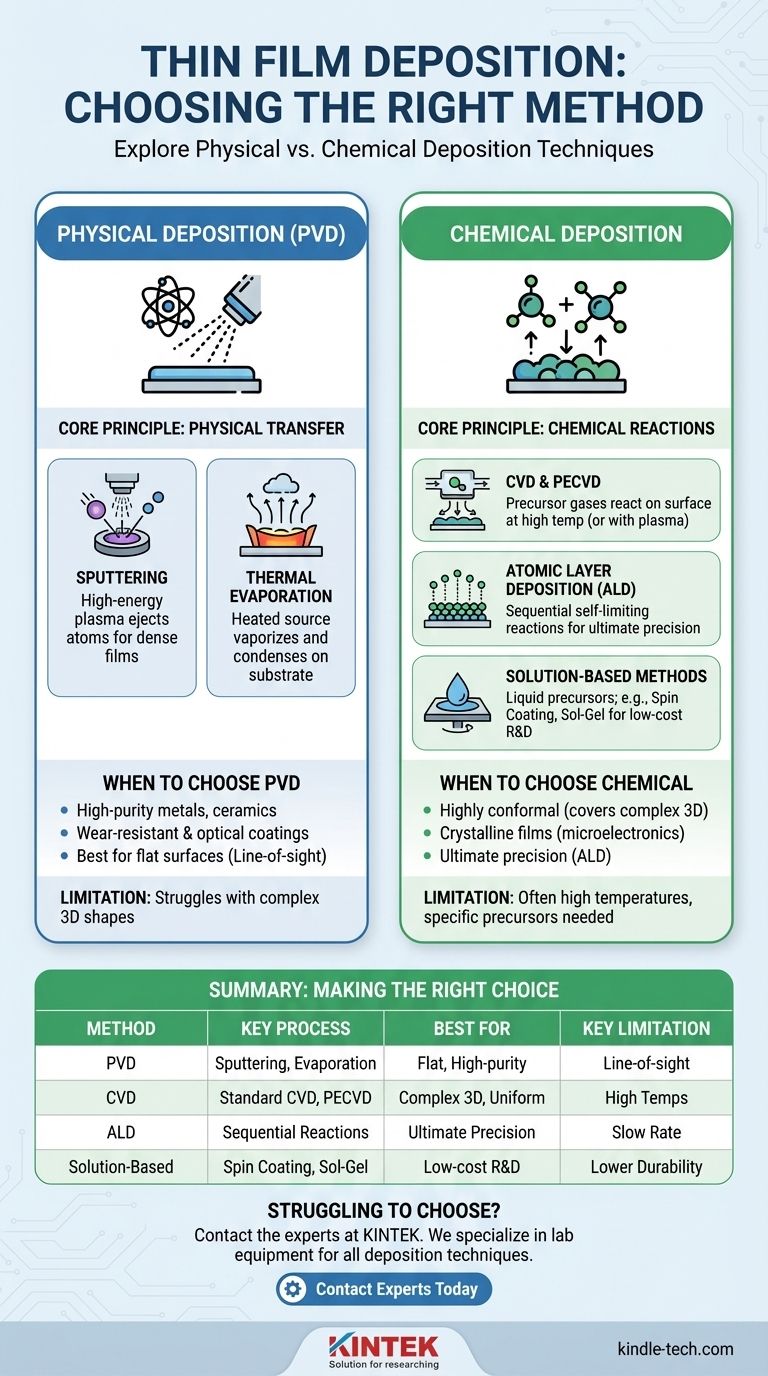

La risposta definitiva è che non esiste un singolo metodo per la deposizione di film sottili. Invece, le tecniche sono ampiamente divise in due categorie fondamentali: Deposizione Fisica e Deposizione Chimica. I metodi fisici trasferiscono fisicamente un materiale da una sorgente a un substrato, mentre i metodi chimici utilizzano reazioni chimiche sulla superficie del substrato per far crescere il film.

La scelta tra un metodo fisico o chimico non è arbitraria. È una decisione ingegneristica critica determinata dal materiale specifico da depositare, dalle proprietà richieste del film come spessore e uniformità, e dalla geometria del pezzo da rivestire.

Comprendere la Deposizione Fisica da Vapore (PVD)

La Deposizione Fisica da Vapore (PVD) si riferisce a una famiglia di processi in cui un materiale viene convertito in fase vapore sotto vuoto, trasportato attraverso la camera e condensato su un substrato per formare un film sottile.

Il Principio Fondamentale: Trasferimento Fisico

Pensa alla PVD come a un processo di verniciatura a spruzzo altamente controllato, atomo per atomo, che avviene sotto vuoto. Non sono previste reazioni chimiche fondamentali.

Il processo prevede la generazione di vapore da un materiale sorgente solido (noto come target) e la sua deposizione sull'oggetto che si desidera rivestire (il substrato).

Metodo Comune: Sputtering

Lo sputtering è una delle tecniche PVD più versatili. Utilizza un plasma ad alta energia, tipicamente da un gas inerte come l'Argon, per bombardare il materiale target.

Questo bombardamento espelle o "sputtera" atomi dal target, che poi viaggiano e si depositano sul substrato, formando un film denso e uniforme.

Metodo Comune: Evaporazione Termica

L'evaporazione termica è concettualmente più semplice. Il materiale sorgente viene riscaldato sotto vuoto fino a quando non evapora o sublima in forma gassosa.

Questo gas poi viaggia attraverso la camera a vuoto e si condensa sul substrato più freddo, proprio come il vapore acqueo si condensa su un bicchiere freddo.

Esplorare i Metodi di Deposizione Chimica

I metodi di deposizione chimica utilizzano precursori chimici—spesso in stato gassoso o liquido—che reagiscono sulla o vicino alla superficie del substrato per formare il film desiderato.

Il Principio Fondamentale: Costruire Film da Reazioni Chimiche

A differenza della PVD, questi metodi costruiscono il film attraverso un cambiamento chimico controllato. La composizione del film finale può essere diversa dai materiali precursori.

Metodo Comune: Deposizione Chimica da Vapore (CVD)

In un processo CVD, il substrato è esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato ad alte temperature, lasciando un film solido.

Una variante, la CVD assistita da plasma (PECVD), utilizza un plasma per energizzare i gas, consentendo al processo di funzionare a temperature molto più basse.

Metodo di Precisione: Deposizione a Strati Atomici (ALD)

La Deposizione a Strati Atomici (ALD) è un sottotipo di CVD che offre il massimo livello di precisione. Utilizza una sequenza di reazioni chimiche auto-limitanti per depositare materiale un singolo strato atomico alla volta.

Questo fornisce un controllo eccezionale sullo spessore del film e la capacità di rivestire strutture estremamente complesse e ad alto rapporto d'aspetto con perfetta uniformità.

Metodi Basati su Soluzione: Sol-Gel e Spin Coating

Tecniche come sol-gel, spin coating e dip coating sono metodi chimici che iniziano con un precursore liquido. Il substrato viene rivestito con il liquido e il film si forma mentre il liquido viene essiccato, polimerizzato o riscaldato.

Questi metodi sono spesso a basso costo e ben si adattano ad applicazioni come film polimerici, rivestimenti ottici e ricerca su scala di laboratorio.

Comprendere i Compromessi

La scelta del metodo giusto richiede la comprensione dei vantaggi e delle limitazioni intrinseche di ciascuna categoria.

Quando Scegliere la PVD

La PVD è spesso preferita per la sua capacità di depositare una gamma molto ampia di materiali, inclusi metalli, leghe e ceramiche, con elevata purezza e densità.

È il metodo dominante per applicazioni che richiedono rivestimenti resistenti all'usura su utensili, metallizzazione nella produzione di semiconduttori e rivestimenti ottici riflettenti.

Quando Scegliere la CVD

La CVD eccelle nella produzione di rivestimenti altamente conformi, il che significa che può coprire uniformemente superfici complesse e non piane. Questo è un vantaggio significativo rispetto alla PVD, che è in gran parte un processo a vista.

La CVD è anche ideale per creare film cristallini di altissima purezza e alte prestazioni, come gli strati di silicio essenziali per la microelettronica.

Limitazioni Chiave da Considerare

La PVD fatica a rivestire uniformemente forme 3D complesse. I processi CVD spesso richiedono temperature molto elevate, che possono danneggiare substrati sensibili, e dipendono dalla disponibilità di precursori chimici volatili adatti.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determina la migliore strategia di deposizione.

- Se il tuo obiettivo principale è un rivestimento metallico o ceramico duro di elevata purezza su una superficie relativamente piana: Lo sputtering (PVD) è la scelta più robusta e comune.

- Se il tuo obiettivo principale è un rivestimento perfettamente uniforme su un oggetto 3D complesso: La Deposizione Chimica da Vapore (CVD) è la tecnologia superiore.

- Se il tuo obiettivo principale è la massima precisione e la creazione di film spessi solo pochi atomi: La Deposizione a Strati Atomici (ALD) è l'unica opzione praticabile.

- Se il tuo obiettivo principale è lo sviluppo su scala di laboratorio a basso costo o la deposizione di materiali organici: I metodi basati su soluzione come Spin Coating o Sol-Gel sono ottimi punti di partenza.

La selezione della giusta tecnica di deposizione è il passo fondamentale nell'ingegnerizzazione di un film con le precise proprietà che la tua applicazione richiede.

Tabella Riepilogativa:

| Categoria Metodo | Processo Chiave | Ideale Per | Limitazione Chiave |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Sputtering, Evaporazione Termica | Metalli/ceramiche di alta purezza, superfici piane | A vista, difficoltà con forme 3D complesse |

| Deposizione Chimica da Vapore (CVD) | CVD standard, PECVD | Rivestimenti uniformi su oggetti 3D complessi | Alte temperature, necessari precursori specifici |

| Deposizione a Strati Atomici (ALD) | Reazioni auto-limitanti sequenziali | Massima precisione, spessore a livello atomico | Velocità di deposizione più lenta |

| Metodi Basati su Soluzione | Spin Coating, Sol-Gel | R&S a basso costo, materiali organici | Qualità e durata del film potrebbero essere inferiori |

Stai faticando a scegliere il metodo di deposizione di film sottili giusto per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature e materiali di consumo da laboratorio per tutte le tecniche di deposizione, dai robusti sistemi di sputtering PVD ai precisi reattori ALD. Possiamo guidarti verso la soluzione ideale per il tuo materiale, substrato e requisiti di prestazione.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare le capacità del tuo laboratorio e garantire il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza