In breve, la maggior parte dei metalli può essere riscaldata per induzione, ma la loro efficienza varia drasticamente. I materiali più comuni ed efficaci sono i metalli ferrosi come il ferro e l'acciaio, ma anche altri come il rame, l'alluminio, lo zinco e l'ottone funzionano. La chiave è capire come ogni materiale risponde al processo.

L'efficacia del riscaldamento a induzione per un metallo specifico non è una semplice risposta "sì" o "no". È determinata da due proprietà fisiche fondamentali: la permeabilità magnetica del metallo e la sua resistività elettrica.

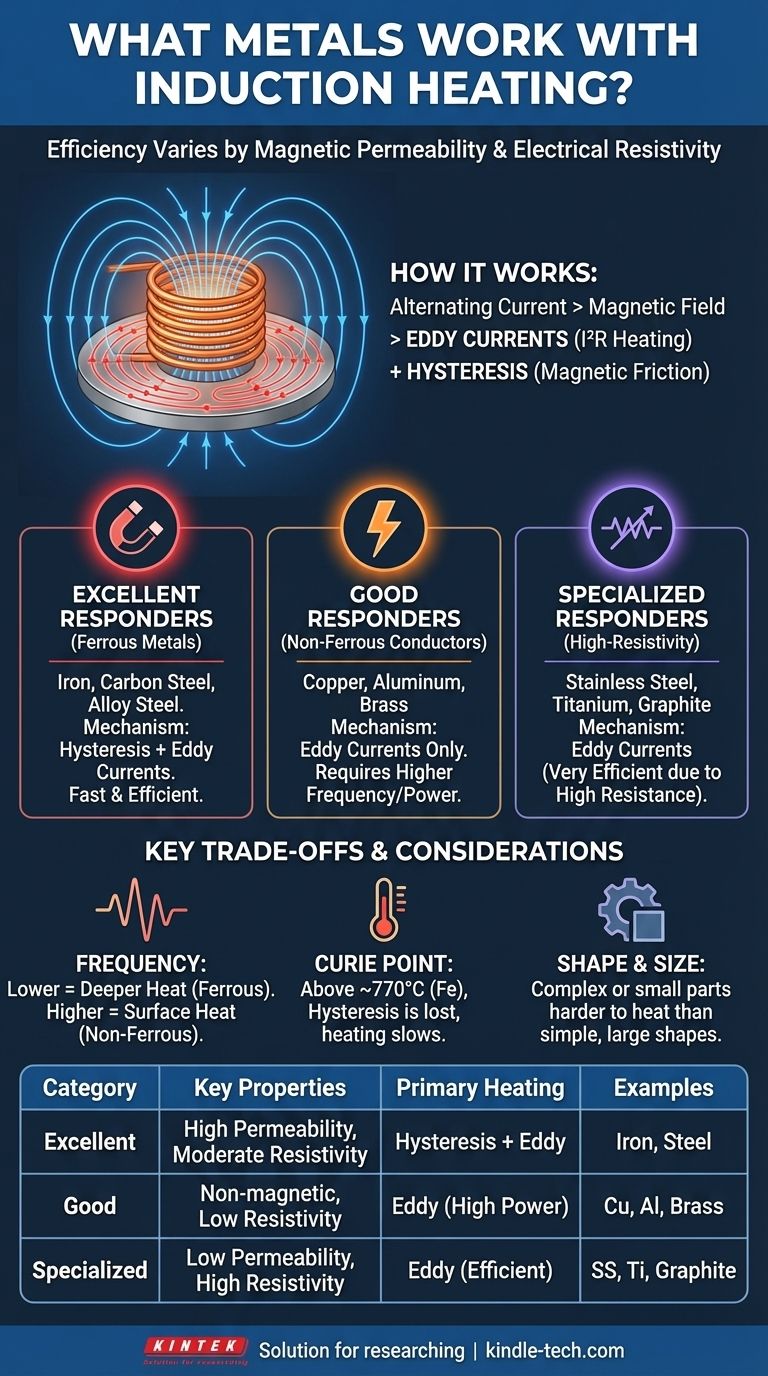

Come funziona realmente il riscaldamento a induzione

Per capire quali metalli funzionano meglio, devi prima afferrare i due fenomeni che generano calore. Il processo inizia quando una corrente elettrica alternata fluisce attraverso una bobina di rame, creando un campo magnetico potente e in rapida evoluzione.

Il potere delle correnti parassite (Eddy Currents)

Quando un materiale conduttivo come un metallo viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono chiamate correnti parassite (eddy currents).

Ogni metallo ha un certo livello di resistenza elettrica. Mentre queste potenti correnti parassite fluiscono contro la resistenza intrinseca del metallo, generano un calore immenso. Questo è lo stesso principio (riscaldamento I²R) che fa diventare rosso il resistore di una piastra elettrica.

Il "Bonus" dell'isteresi per i metalli magnetici

Per i metalli ferrosi come il ferro e l'acciaio, si verifica un secondo e potente effetto di riscaldamento. Questi materiali sono composti da minuscole regioni magnetiche chiamate domini.

Il campo magnetico in rapida alternanza costringe questi domini a capovolgersi avanti e indietro milioni di volte al secondo. Questa rapida inversione crea un'enorme frizione interna, che genera un calore significativo. Questo effetto è noto come isteresi.

Classificazione dei metalli per il riscaldamento a induzione

I metalli possono essere raggruppati in tre categorie generali in base a come reagiscono ai campi a induzione.

Reagenti Eccellenti: Metalli Ferrosi

Questa categoria comprende l'acciaio al carbonio, l'acciaio legato e il ferro. Questi materiali sono ideali per il riscaldamento a induzione.

Beneficiano contemporaneamente di entrambi i meccanismi di riscaldamento: intensa frizione dovuta all'isteresi (al di sotto di una certa temperatura) e calore dalle correnti parassite. Questa doppia azione li fa riscaldare molto rapidamente ed efficientemente.

Buoni Reagenti: Conduttori Non Ferrosi

Questo gruppo comprende metalli come il rame, l'alluminio e l'ottone. Questi materiali non sono magnetici, quindi vengono riscaldati solo dalle correnti parassite.

Poiché sono eccellenti conduttori elettrici (bassa resistività), richiedono un campo magnetico più forte o frequenze più elevate per generare lo stesso livello di calore dei metalli ferrosi. Si riscaldano bene, ma tipicamente richiedono più potenza.

Reagenti Specializzati: Metalli ad Alta Resistività

Metalli come l'acciaio inossidabile (a seconda del grado), il titanio e la grafite rientrano in questa categoria.

Sebbene possano avere una bassa permeabilità magnetica, la loro altissima resistenza elettrica li fa riscaldare eccezionalmente bene tramite le correnti parassite. È necessaria meno corrente per generare calore significativo, rendendoli molto reattivi all'induzione.

Comprendere i compromessi chiave

Il successo di un processo a induzione dipende dall'abbinamento della frequenza e della potenza dell'attrezzatura con le proprietà del materiale.

La frequenza è importante

Come regola generale, le frequenze più basse sono più efficaci nel riscaldare i metalli magnetici con maggiore profondità. Sono necessarie frequenze più elevate per riscaldare in modo efficiente i materiali non ferrosi come rame e alluminio, poiché sono più efficaci nel generare forti correnti parassite vicino alla superficie.

Il limite del punto di Curie

Il potente effetto di isteresi nei metalli magnetici funziona solo al di sotto di una temperatura specifica nota come punto di Curie (~770°C o 1420°F per il ferro).

Al di sopra di questa temperatura, il metallo perde le sue proprietà magnetiche. Il riscaldamento continua solo tramite le correnti parassite, ma la velocità di riscaldamento rallenterà in modo evidente. Questa è una considerazione critica per applicazioni come la forgiatura o la fusione dell'acciaio.

Forma e dimensione influiscono sull'efficienza

La geometria del pezzo è fondamentale. L'induzione è più efficiente quando il campo magnetico può facilmente "accoppiarsi" con il pezzo in lavorazione. I pezzi sottili, piccoli o di forma irregolare possono essere più difficili da riscaldare rispetto a pezzi grandi, solidi e di forma semplice.

Fare la scelta giusta per il tuo obiettivo

La tua applicazione determina quali proprietà del materiale sono più importanti.

- Se il tuo obiettivo principale è il riscaldamento rapido di acciaio o ferro per forgiatura o tempra: Stai sfruttando sia l'isteresi magnetica che la resistenza elettrica, rendendo l'induzione una scelta ideale e altamente efficiente.

- Se il tuo obiettivo principale è fondere metalli non ferrosi come alluminio o rame: Preparati a utilizzare frequenze più elevate e più potenza, poiché ti affidi esclusivamente alla generazione di potenti correnti parassite per superare la loro bassa resistenza.

- Se il tuo obiettivo principale è riscaldare materiali ad alta resistenza come titanio o alcuni acciai inossidabili: L'induzione è molto efficace grazie alla resistenza intrinseca del materiale, che converte efficientemente le correnti parassite in calore.

Comprendendo questi principi fondamentali, puoi selezionare il materiale giusto e configurare il tuo sistema a induzione per la massima efficienza e controllo.

Tabella riassuntiva:

| Categoria di Metallo | Proprietà Chiave | Meccanismo di Riscaldamento Primario | Esempi Comuni |

|---|---|---|---|

| Reagenti Eccellenti | Alta permeabilità magnetica, resistività moderata | Isteresi + Correnti Parassite | Ferro, Acciaio al Carbonio, Acciaio Legato |

| Buoni Reagenti | Non magnetico, bassa resistività elettrica | Correnti Parassite (richiede frequenza/potenza più elevate) | Rame, Alluminio, Ottone |

| Reagenti Specializzati | Bassa permeabilità magnetica, alta resistività elettrica | Correnti Parassite (molto efficienti) | Acciaio Inossidabile, Titanio, Grafite |

Hai bisogno di una guida esperta sulla selezione dei metalli e delle attrezzature giuste per la tua applicazione di riscaldamento a induzione? In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per tutte le tue esigenze di lavorazione termica. Che tu stia lavorando con metalli ferrosi, conduttori non ferrosi o leghe speciali, il nostro team può aiutarti a configurare la soluzione di riscaldamento a induzione perfetta per la massima efficienza e controllo. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Cos'è la pressatura a caldo sottovuoto? Ottenere la massima densità e purezza nei materiali avanzati

- Qual è l'effetto dell'aumento della pressione durante la sinterizzazione? Raggiungere la massima densità e prestazioni superiori

- Da cosa dipende la forza del legame nella saldobrasatura? Padroneggia le 3 chiavi per un giunto forte