Sebbene la brasatura sia un processo straordinariamente versatile, nessun metallo è fondamentalmente impossibile da unire. Invece, alcuni metalli presentano sfide significative che li rendono impraticabili o impossibili da brasare utilizzando tecniche standard. Gli ostacoli principali sono un punto di fusione molto basso, vicino alla temperatura di brasatura, o la formazione di uno strato di ossido tenace e stabile che impedisce al metallo d'apporto di legarsi.

La domanda non è quali metalli non possono essere brasati, ma piuttosto quali proprietà metallurgiche – come bassi punti di fusione o ossidi tenaci – rendono un metallo estremamente difficile da brasare senza processi, flussi o atmosfere controllate altamente specializzati.

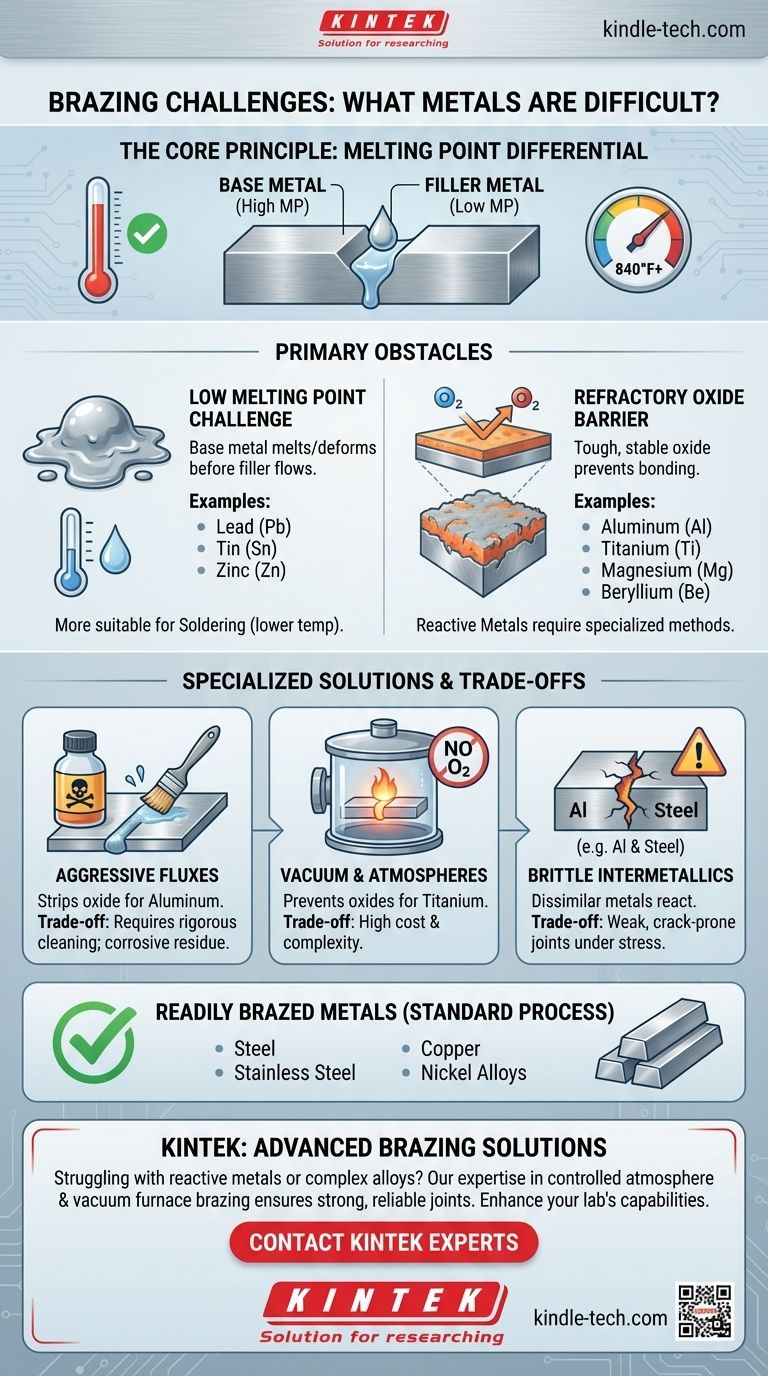

Il Principio Fondamentale della Brasatura

Per comprendere le sfide, dobbiamo prima rivedere il requisito fondamentale della brasatura. Il processo funziona riscaldando due metalli base e introducendo un metallo d'apporto che ha un punto di fusione inferiore. Questo metallo d'apporto si fonde, viene attirato nel giunto per azione capillare e poi si solidifica, creando un forte legame metallurgico.

H3: Il Differenziale di Temperatura è Fondamentale

Per una brasatura riuscita, il punto di fusione dei metalli base deve essere significativamente superiore al punto di fusione del metallo d'apporto. Ciò consente al riempitivo di diventare completamente liquido e di fluire correttamente senza fondere o danneggiare le parti da unire.

Metalli Che Sfida il Processo di Brasatura

I metalli considerati difficili o "non brasabili" rientrano tipicamente in due categorie principali.

H3: La Sfida del Basso Punto di Fusione

Se il punto di fusione di un metallo base è troppo vicino all'intervallo di temperatura di brasatura (tipicamente 840°F / 450°C e superiore), il metallo base stesso inizierà a fondere o deformarsi.

Ciò rende di fatto impossibile la brasatura standard per metalli come piombo, stagno e zinco. Questi materiali sono più adatti per la saldatura, che utilizza metalli d'apporto a temperature molto più basse.

H3: La Barriera di Ossido Refrattario

Molti metalli altamente utili reagiscono istantaneamente con l'ossigeno nell'aria per formare uno strato di ossido tenace, stabile e auto-riparante sulla loro superficie. Questo strato di ossido agisce come una barriera, impedendo al riempitivo di brasatura liquido di "bagnare" o legarsi con il metallo base puro sottostante.

I metalli noti per questa sfida includono:

- Alluminio

- Magnesio

- Titanio

- Berillio

Questi sono spesso chiamati metalli reattivi. Sebbene possano essere brasati, il processo richiede il superamento di questo strato di ossido, il che complica notevolmente l'operazione.

Comprendere i Compromessi e le Soluzioni

La brasatura di metalli difficili non è impossibile, ma richiede tecniche specializzate che comportano compromessi significativi in termini di costi, complessità e post-elaborazione.

H3: Flussi Aggressivi

Per metalli come l'alluminio, è richiesto un flusso altamente attivo e spesso corrosivo. Questo agente chimico rimuove aggressivamente lo strato di ossido appena prima del flusso del metallo d'apporto. Il principale compromesso è che questi residui di flusso devono essere meticolosamente puliti dall'assemblaggio dopo la brasatura per prevenire future corrosioni.

H3: Vuoto e Atmosfere Controllate

Per metalli estremamente reattivi come il titanio, anche il flusso più aggressivo è insufficiente. L'unico metodo affidabile è eseguire l'operazione di brasatura all'interno di un forno a vuoto. Rimuovendo tutto l'ossigeno, la formazione dello strato di ossido viene completamente prevenuta, consentendo al metallo d'apporto di legarsi direttamente al metallo base. Questo processo produce giunti eccezionalmente puliti e resistenti, ma è molto più costoso e complesso della brasatura all'aria aperta.

H3: Il Rischio di Intermetallici Fragili

Quando si brasano metalli dissimili, in particolare metalli reattivi con leghe comuni come l'acciaio (ad esempio, alluminio con acciaio), può sorgere un nuovo problema. Alle temperature di brasatura, i due metalli distinti possono reagire tra loro all'interfaccia del giunto, formando composti intermetallici duri e fragili. Questi composti possono indebolire gravemente il giunto, rendendolo soggetto a fessurazioni sotto stress.

Fare la Scelta Giusta per la Tua Applicazione

In contrasto con le sfide di cui sopra, metalli come acciaio, acciaio inossidabile, rame e leghe di nichel sono facilmente brasabili perché i loro ossidi superficiali sono facilmente rimossi da flussi standard, rendendoli ideali per un'ampia gamma di applicazioni.

- Se il tuo obiettivo principale è la semplicità e l'efficacia dei costi: Scegli metalli base comuni come acciaio, rame o ottone, che sono facilmente brasabili con attrezzature e flussi standard.

- Se il tuo obiettivo principale è unire alluminio leggero: Sii preparato a utilizzare leghe di brasatura per alluminio specializzate e flussi altamente attivi che richiedono rigorose procedure di pulizia post-brasatura.

- Se il tuo obiettivo principale è titanio ad alte prestazioni o metalli reattivi: Devi pianificare processi avanzati e costosi come la brasatura in forno a vuoto per garantire l'integrità del giunto.

In definitiva, comprendere queste sfide materiali trasforma la brasatura da un semplice compito in un preciso processo ingegneristico.

Tabella Riepilogativa:

| Categoria di Metallo | Sfida Chiave | Esempi Comuni |

|---|---|---|

| Metalli a Basso Punto di Fusione | Punto di fusione troppo vicino alla temperatura di brasatura | Piombo, Stagno, Zinco |

| Metalli Reattivi | Forma uno strato di ossido tenace e stabile | Alluminio, Titanio, Magnesio |

Hai difficoltà a unire metalli complessi come alluminio o titanio? KINTEK è specializzata in soluzioni di brasatura avanzate e attrezzature da laboratorio per metalli reattivi e leghe complesse. La nostra esperienza nella brasatura in atmosfera controllata e in forno a vuoto garantisce giunti forti e affidabili per le tue applicazioni più esigenti. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di giunzione metallica e scoprire come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza