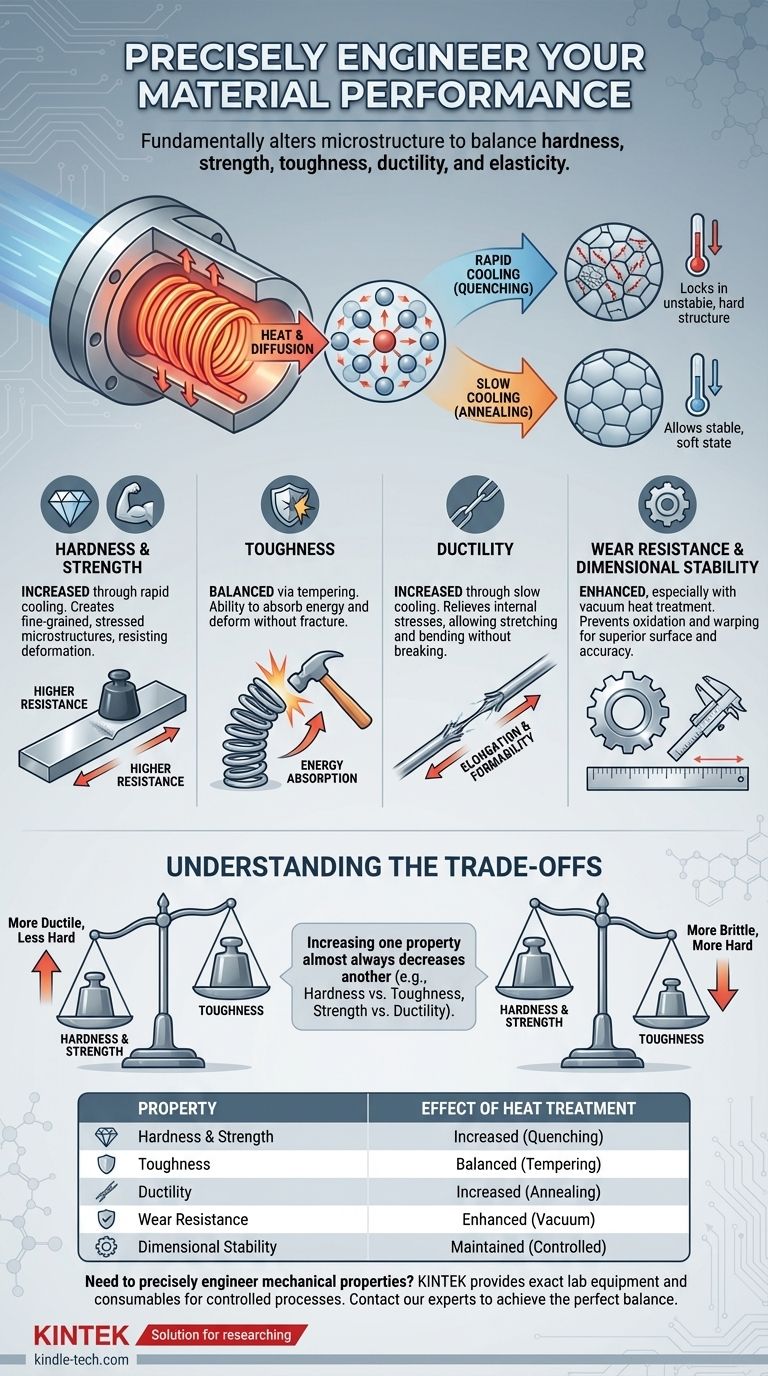

In sintesi, il trattamento termico altera fondamentalmente quasi tutte le proprietà meccaniche critiche di un metallo. Controllando con precisione i cicli di riscaldamento e raffreddamento, possiamo manipolare la microstruttura interna di un materiale, modificandone durezza, resistenza, tenacità, duttilità ed elasticità per soddisfare requisiti prestazionali specifici. Questo processo funziona gestendo la diffusione atomica e bloccando le strutture cristalline desiderate.

Lo scopo principale del trattamento termico non è semplicemente rendere un metallo più duro o più morbido. È un processo ingegneristico altamente controllato utilizzato per ottenere un deliberato equilibrio di proprietà meccaniche, spesso scambiando un aumento di un attributo con una diminuzione di un altro.

Le Basi: Come Funziona il Trattamento Termico

Il trattamento termico è un processo di manipolazione delle proprietà di un metallo modificando la sua disposizione atomica interna, nota come microstruttura. Questo non è un cambiamento chimico ma una ristrutturazione fisica.

Manipolazione della Microstruttura

I metalli sono composti da strutture cristalline chiamate grani. La dimensione, la forma e la disposizione di questi grani determinano il comportamento meccanico del materiale. Il trattamento termico fornisce il meccanismo per cambiare questa disposizione.

Il Ruolo del Riscaldamento e della Diffusione

L'applicazione di calore fornisce agli atomi del metallo l'energia necessaria per muoversi, o diffondere, dalle loro posizioni fisse nel reticolo cristallino. All'aumentare della temperatura, gli atomi possono riorganizzarsi in diverse fasi strutturali, alcune delle quali esistono solo ad alte temperature.

L'Impatto Critico del Raffreddamento

La velocità di raffreddamento è ciò che "blocca" una specifica microstruttura a temperatura ambiente. Una velocità di raffreddamento rapida, nota come tempra (quenching), intrappola strutture instabili che sono tipicamente molto dure e resistenti. Una velocità di raffreddamento lenta, come la ricottura (annealing), consente agli atomi di tornare a uno stato più stabile e privo di stress, che è più morbido e più duttile.

Proprietà Meccaniche Chiave e Loro Trasformazioni

Diversi processi di trattamento termico sono progettati per mirare a proprietà specifiche. I cambiamenti più comuni comportano una relazione diretta o un compromesso tra i seguenti attributi.

Durezza e Resistenza

La durezza (resistenza all'indentazione superficiale) e la resistenza (resistenza alla deformazione) spesso aumentano insieme. I trattamenti che creano microstrutture a grana fine o altamente sollecitate rendono più difficile lo scorrimento reciproco dei piani atomici, risultando in un materiale più duro e resistente.

Tenacità

La tenacità è la capacità di un materiale di assorbire energia e deformarsi senza fratturarsi. È una combinazione di resistenza e duttilità. Un materiale può essere resistente ma non tenace se è fragile.

Duttilità

La duttilità è la misura della capacità di un metallo di essere allungato, piegato o trafilato in un filo senza rompersi. I processi che alleviano le sollecitazioni interne e creano strutture a grana uniforme aumentano significativamente la duttilità.

Resistenza all'Usura e Stabilità Dimensionale

Metodi specializzati come il trattamento termico sotto vuoto migliorano le proprietà superficiali come la resistenza all'usura prevenendo l'ossidazione. Questi ambienti controllati minimizzano anche il rischio di deformazione, preservando la stabilità dimensionale del pezzo e garantendo prestazioni superiori.

Comprendere i Compromessi

Il miglioramento di una proprietà meccanica avviene quasi sempre a scapito di un'altra. Comprendere questi compromessi è fondamentale per una selezione efficace dei materiali e per la progettazione.

Il Dilemma Durezza vs. Tenacità

Questo è il compromesso più fondamentale. Man mano che si aumenta la durezza e la resistenza di un metallo, si diminuisce quasi invariabilmente la sua tenacità. Una lima in acciaio estremamente dura, ad esempio, è molto fragile e si frantumerà se lasciata cadere, mentre una trave in acciaio più morbida si piegherà.

Il Conflitto Resistenza vs. Duttilità

Allo stesso modo, l'aumento della resistenza alla trazione ultima di un materiale spesso ne riduce la duttilità. I materiali più resistenti sono spesso meno capaci di deformazione plastica e si fratturano con scarso preavviso.

Il Rischio di Distorsione

L'atto stesso di riscaldare e raffreddare rapidamente induce stress termico. Senza un controllo preciso, questo può causare la deformazione, la torsione o la rottura di un componente, compromettendone l'accuratezza dimensionale e l'integrità strutturale.

Fare la Scelta Giusta per la Tua Applicazione

Il processo di trattamento termico ideale è dettato interamente dall'obiettivo finale del componente.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: Un processo di tempra rapida seguito da un rinvenimento a bassa temperatura è l'approccio più efficace.

- Se la tua attenzione principale è la massima duttilità e lavorabilità: Un ciclo di ricottura completo ammorbidirà il materiale, allevierà le sollecitazioni interne e renderà più facile la formatura o la lavorazione.

- Se la tua attenzione principale è un profilo bilanciato di resistenza e tenacità: La normalizzazione o un processo di tempra e rinvenimento con una temperatura di rinvenimento più elevata forniranno un buon compromesso per le applicazioni strutturali.

In definitiva, il trattamento termico è lo strumento che trasforma una lega generica in un materiale ad alte prestazioni ingegnerizzato con precisione per il suo compito.

Tabella Riassuntiva:

| Proprietà | Effetto del Trattamento Termico |

|---|---|

| Durezza e Resistenza | Aumentate tramite raffreddamento rapido (tempra) |

| Tenacità | Bilanciata tramite rinvenimento; spesso scambiata con la durezza |

| Duttilità | Aumentata tramite raffreddamento lento (ricottura) |

| Resistenza all'Usura | Migliorata, specialmente con il trattamento termico sotto vuoto |

| Stabilità Dimensionale | Mantenuta attraverso cicli controllati di riscaldamento/raffreddamento |

Hai bisogno di ingegnerizzare con precisione le proprietà meccaniche dei tuoi materiali? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo esatti necessari per processi di trattamento termico controllati. Che tu stia sviluppando nuove leghe o ottimizzando componenti esistenti, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra durezza, resistenza e tenacità. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Perché si usa il KBr per fare la pastiglia? Ottieni un'analisi FTIR di alta qualità di campioni solidi

- Perché l'energia da biomassa non è efficiente quanto i combustibili fossili? Scopri le principali limitazioni in termini di densità energetica e ciclo di vita.

- Quanto tempo impiega la pirolisi rapida? Ottieni elevate rese di bio-olio in meno di 2 secondi

- Qual è il ruolo di un forno di essiccazione nella preparazione del molibdato di sodio? Garantire cristalli puri con un controllo termico preciso

- Cos'è il metodo di deposizione a sputtering di film sottili? Una guida alla deposizione di film sottili superiore

- Qual è il metodo migliore per rimuovere un solido da un liquido? Una guida alla filtrazione, decantazione, evaporazione e centrifugazione

- Quali sono gli svantaggi della deposizione sputtering a magnetron DC? Limitazioni chiave per il tuo laboratorio

- Cos'è la deposizione di film sottili nei semiconduttori? Costruire il cuore dell'elettronica moderna