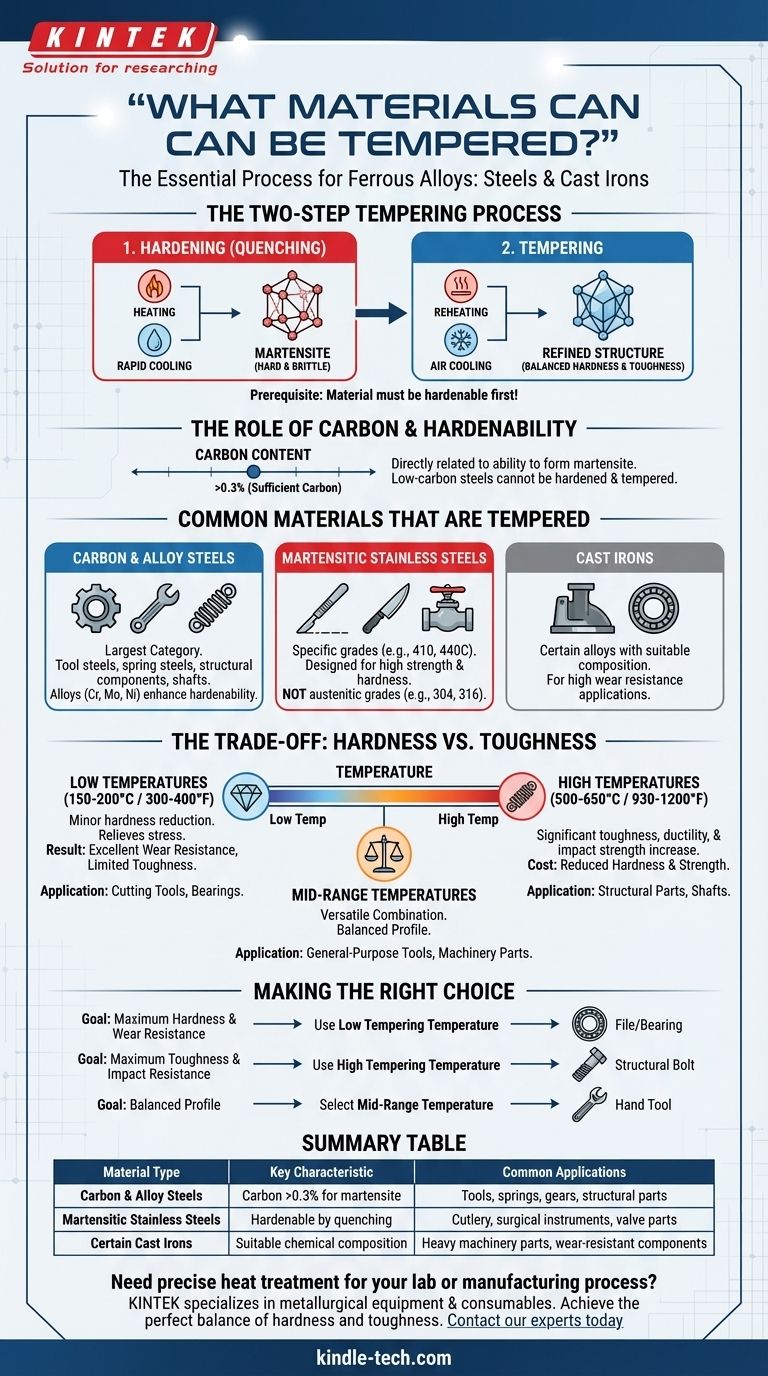

In metallurgia, il processo di tempra è applicato quasi esclusivamente alle leghe ferrose, in particolare acciai e ghise che sono stati precedentemente induriti. Sebbene molti materiali subiscano vari trattamenti termici, la sequenza specifica di indurimento seguita dalla tempra è una caratteristica distintiva della lavorazione dell'acciaio. È questa combinazione in due fasi che consente di adattare con precisione le proprietà meccaniche.

Il principio fondamentale è che la tempra non è un processo autonomo. Un materiale può essere temprato solo se può essere prima indurito tramite tempra per creare una struttura interna molto dura ma fragile. La tempra modifica quindi questa struttura, sacrificando parte della durezza per ottenere la tenacità essenziale.

Il prerequisito per la tempra: la temprabilità

Prima che un materiale possa essere temprato, deve essere "temprabile" in un modo molto specifico. Questa capacità è la base dell'intero processo.

Cos'è l'indurimento?

Per gli acciai, l'indurimento comporta il riscaldamento del metallo a una temperatura critica in cui la sua struttura cristallina interna cambia. Viene quindi raffreddato rapidamente, o temprato, in un mezzo come acqua, olio o aria.

Questo rapido raffreddamento intrappola gli atomi di carbonio in una struttura cristallina aghiforme altamente sollecitata nota come martensite.

Perché l'indurimento crea fragilità

La martensite è estremamente dura e resistente all'usura, ma è anche molto fragile e contiene significative sollecitazioni interne dovute alla sua rapida formazione.

In questo stato, l'acciaio è spesso troppo fragile per la maggior parte delle applicazioni pratiche. Un impatto potrebbe farlo frantumare come il vetro piuttosto che piegarsi o deformarsi. La tempra è la soluzione necessaria a questo problema.

Il ruolo del carbonio

La capacità di un acciaio di formare martensite dura — e quindi la sua capacità di essere temprato — è direttamente correlata al suo contenuto di carbonio.

Generalmente, gli acciai con sufficiente carbonio (tipicamente superiore allo 0,3%) possono essere efficacemente induriti e successivamente temprati. Gli acciai a basso tenore di carbonio mancano del carbonio necessario per formare una struttura completamente martensitica e quindi non beneficiano di questo processo.

Materiali comuni che vengono temprati

Basandosi sul principio della temprabilità, l'elenco dei materiali temprabili è quasi interamente composto da acciai e ghise specifici.

Acciai al carbonio e legati

Questa è la categoria più grande e comune. Il processo è fondamentale per la creazione di una vasta gamma di prodotti.

Gli esempi includono acciai per utensili, acciai per molle, acciai lavorati a freddo e acciai temprati e rinvenuti (Q&T) utilizzati per componenti strutturali, ingranaggi e alberi. L'aggiunta di leghe come cromo, molibdeno e nichel migliora la temprabilità.

Acciai altolegati e inossidabili

Solo alcuni tipi di acciaio inossidabile possono essere temprati. Gli acciai inossidabili martensitici (come 410 o 440C) sono progettati per essere induriti e temprati per raggiungere elevata resistenza e durezza per applicazioni come posate, strumenti chirurgici e parti di valvole.

Al contrario, gli acciai inossidabili austenitici (come 304 o 316) hanno una struttura cristallina diversa e non possono essere induriti per tempra, quindi non vengono temprati.

Ghise

Anche alcune leghe di ghisa, in particolare quelle con una composizione chimica e una struttura adeguate, possono essere indurite e temprate.

Questo è comune per i componenti che richiedono un'elevata resistenza all'usura, come parti per macchinari pesanti o cuscinetti anti-attrito.

Comprendere il compromesso: durezza vs. tenacità

La tempra è fondamentalmente un atto di bilanciamento. Le proprietà che si ottengono sono un compromesso diretto controllato dalla temperatura di tempra.

L'effetto della temperatura di tempra

Dopo la tempra, l'acciaio viene riscaldato a una temperatura inferiore alla sua temperatura critica di indurimento, mantenuto per un tempo specifico e quindi raffreddato.

- Basse temperature (es. 150-200°C / 300-400°F): Questo allevia le sollecitazioni interne con solo una piccola riduzione della durezza. Il risultato è un materiale con eccellente resistenza all'usura ma limitata tenacità.

- Alte temperature (es. 500-650°C / 930-1200°F): Questo aumenta significativamente la tenacità, la duttilità e la resistenza all'impatto, ma a costo di ridurre la durezza e la resistenza.

Regolare le proprietà finali

Questa relazione consente a ingegneri e metallurgisti di "regolare" con precisione le proprietà meccaniche desiderate per una specifica applicazione. Un utensile da taglio deve mantenere la durezza, mentre un bullone strutturale necessita di tenacità per sopportare carichi d'impatto.

Selezionando attentamente la temperatura di tempra, una singola lega di acciaio può essere adattata per decine di usi diversi.

Fare la scelta giusta per il tuo obiettivo

La decisione di temprare e la temperatura che scegli dovrebbero essere guidate interamente dalla funzione prevista del componente finale.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Utilizza una bassa temperatura di tempra per materiali destinati a utensili da taglio, lime o superfici di cuscinetti.

- Se il tuo obiettivo principale è la massima tenacità e resistenza agli urti: Utilizza un'alta temperatura di tempra per materiali utilizzati in applicazioni strutturali, alberi o componenti che devono sopportare carichi d'urto.

- Se il tuo obiettivo è un profilo equilibrato: Seleziona una temperatura di tempra intermedia per ottenere una combinazione versatile di resistenza, durezza e duttilità per utensili manuali o parti di macchinari per uso generale.

In definitiva, la tempra è il secondo passo essenziale che trasforma la forza grezza e fragile dell'acciaio indurito in un materiale ingegneristico raffinato e affidabile.

Tabella riassuntiva:

| Tipo di materiale | Caratteristica chiave | Applicazioni comuni |

|---|---|---|

| Acciai al carbonio e legati | Contenuto di carbonio >0,3% per la formazione di martensite | Utensili, molle, ingranaggi, parti strutturali |

| Acciai inossidabili martensitici | Possono essere induriti per tempra | Posate, strumenti chirurgici, parti di valvole |

| Certe ghise | Composizione chimica adeguata | Parti di macchinari pesanti, componenti resistenti all'usura |

Hai bisogno di un trattamento termico preciso per il tuo laboratorio o processo di produzione? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio necessari per processi metallurgici come la tempra. Che tu stia lavorando con acciai per utensili, acciai inossidabili o ghise, forniamo le soluzioni affidabili di cui hai bisogno per raggiungere il perfetto equilibrio tra durezza e tenacità. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le specifiche esigenze di test e lavorazione dei materiali del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la temperatura di un forno di ricottura? Padroneggiare il controllo termico di precisione per i vostri materiali

- Perché un forno di essiccazione sotto vuoto da laboratorio è essenziale per i nanocubi di mesocristalli N/TiO2-x? Proteggi la tua struttura nanoporosa

- Quale acciaio non può essere temprato? Comprendere il Ruolo del Carbonio e delle Strutture Austenitiche

- Come contribuisce un sistema di unità sottovuoto al processo di nitrurazione dell'acciaio inossidabile? Padroneggiare il controllo dell'ambiente al plasma

- Qual è la necessità di raggiungere un alto livello di vuoto di 10^-5 mbar? Garantire la purezza nella fusione degli EHEA.

- Qual è lo scopo primario di qualsiasi operazione di trattamento termico? Adattare le proprietà del materiale per le prestazioni

- Qual è l'uso della sinterizzazione a microonde? Ottenere una lavorazione della ceramica più rapida e uniforme

- Qual è il pericolo specifico associato all'argon caldo nei forni sottovuoto a caricamento inferiore? Comprendere il rischio invisibile di asfissia