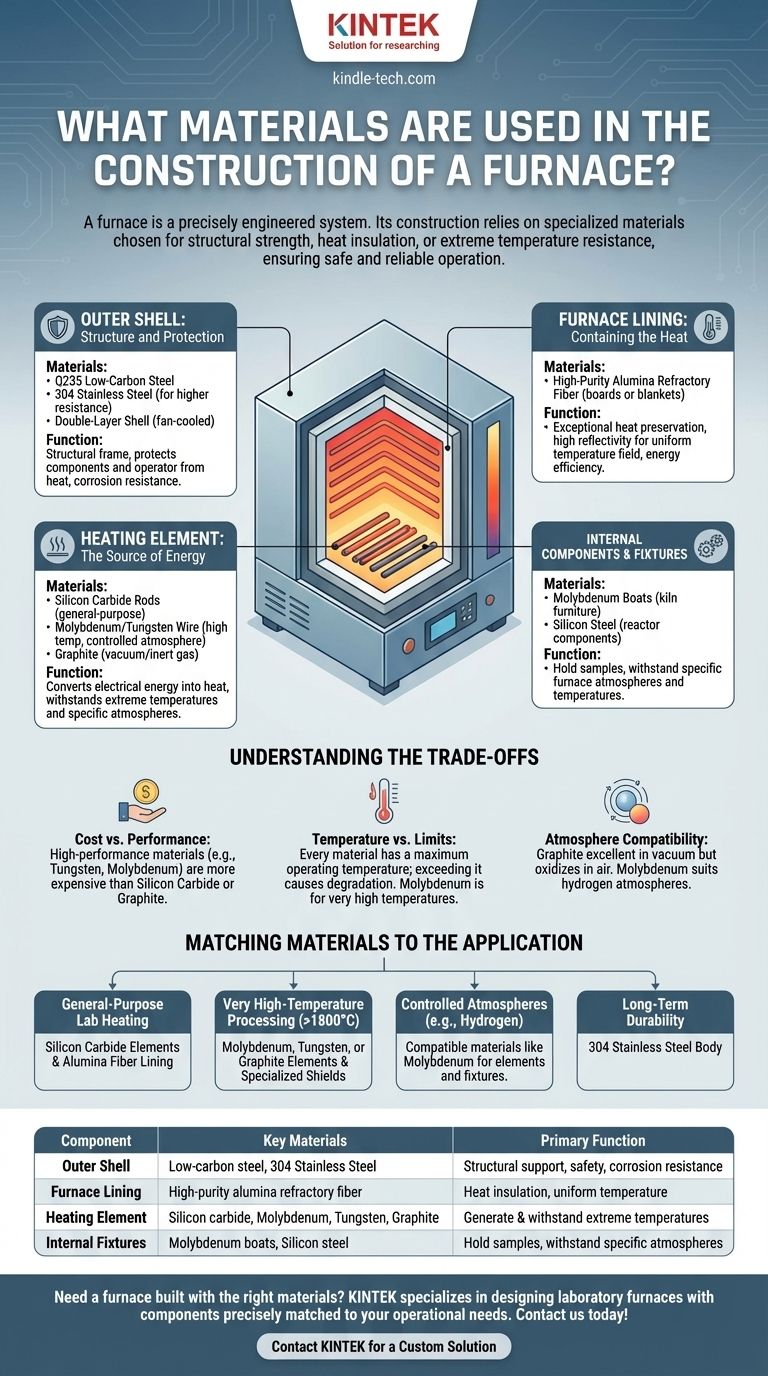

Un forno è un sistema progettato con precisione, non un singolo oggetto. La sua costruzione coinvolge una gamma di materiali specializzati, dagli acciai comuni per il corpo esterno a ceramiche avanzate e metalli refrattari per il nucleo ad alta temperatura. I materiali chiave includono acciaio inossidabile e a basso tenore di carbonio per il guscio, fibra di allumina per l'isolamento ed elementi come carburo di silicio, molibdeno o grafite per generare calore.

La selezione dei materiali per un forno è dettata interamente dalla funzione. Ogni componente, dal guscio esterno all'elemento riscaldante interno, utilizza un materiale con proprietà specifiche — come resistenza strutturale, isolamento termico o resistenza a temperature estreme — per garantire un funzionamento sicuro, efficiente e affidabile.

Decostruire il Forno: Componenti Chiave e Materiali

Un forno è meglio compreso scomponendolo nelle sue parti funzionali principali. Ogni parte affronta una serie diversa di sfide, richiedendo una soluzione materiale unica.

Il Guscio Esterno: Struttura e Protezione

Il guscio del forno fornisce la struttura portante, ospita i componenti interni e protegge l'operatore dal calore intenso all'interno.

Materiali come l'acciaio a basso tenore di carbonio Q235 sono spesso utilizzati per la loro resistenza e convenienza. Sono tipicamente rivestiti per resistere alla corrosione e all'elettricità statica.

Per applicazioni che richiedono una maggiore resistenza alla corrosione o una finitura più raffinata, l'acciaio inossidabile 304 è il materiale di scelta per il guscio, le flange e le varie porte di accesso.

I design moderni spesso presentano un guscio a doppio strato con un'intercapedine d'aria raffreddata a ventola. Questo dettaglio ingegneristico mantiene bassa la temperatura della superficie esterna, garantendo la sicurezza dell'operatore.

Il Rivestimento del Forno: Contenere il Calore

Il rivestimento, o focolare, è lo strato isolante critico che contiene le temperature estreme e impedisce la fuoriuscita di calore.

Il materiale più comune è la fibra refrattaria di allumina ad alta purezza, talvolta indicata come fibra policristallina. Questo materiale viene formato sottovuoto in pannelli rigidi o utilizzato come coperta morbida.

I suoi principali vantaggi sono l'eccezionale conservazione del calore e l'alta riflettività, che aiuta a creare un campo di temperatura equilibrato e uniforme all'interno del forno. Ciò si traduce direttamente in efficienza energetica e riscaldamento costante del materiale in lavorazione.

L'Elemento Riscaldante: La Fonte di Energia

L'elemento riscaldante è il cuore del forno, convertendo l'energia elettrica in calore. La scelta del materiale qui è critica e dipende interamente dalla temperatura di esercizio richiesta e dall'atmosfera interna del forno.

Per i forni per uso generale, le barre di carburo di silicio sono una scelta comune e affidabile.

Per applicazioni a temperature molto elevate, specialmente in atmosfere controllate, vengono utilizzati metalli refrattari. Il filo di molibdeno, con un punto di fusione di 2630°C, e il filo di tungsteno sono frequentemente utilizzati nei forni a idrogeno.

Nei forni a vuoto o a gas inerte, la grafite è spesso utilizzata per gli elementi riscaldanti, la camera del forno e persino l'isolamento grazie alla sua eccellente stabilità ad alta temperatura.

Componenti Interni e Fissaggi

Oltre alle sezioni principali, anche vari componenti interni richiedono materiali specializzati.

I fissaggi utilizzati per sostenere i campioni all'interno del forno, noti come "mobili da forno", devono anch'essi resistere al calore estremo. Nei forni a idrogeno, le barchette di molibdeno sono comunemente utilizzate.

In alcuni reattori a forno specializzati, l'acciaio al silicio è un materiale chiave. È fondamentale utilizzare acciaio al silicio nuovo e di alta qualità per garantire che il reattore funzioni in modo efficiente ed eviti guasti associati a materiali riciclati.

Comprendere i Compromessi

La scelta dei materiali per il forno è un equilibrio costante tra requisiti di prestazione, condizioni operative e costi. Non esiste un unico materiale "migliore", ma solo quello più appropriato per il lavoro.

Costo vs. Prestazioni

I materiali ad alte prestazioni hanno un prezzo elevato. Tungsteno e molibdeno offrono un'incredibile resistenza alla temperatura, ma sono significativamente più costosi degli elementi in carburo di silicio o grafite. Allo stesso modo, un guscio interamente in acciaio inossidabile è più costoso di uno in acciaio a basso tenore di carbonio rivestito.

Temperatura vs. Limiti del Materiale

Ogni materiale ha una temperatura massima di esercizio. Spingere un materiale oltre il suo limite porterà a una rapida degradazione e al guasto del forno. Il molibdeno è scelto per il suo alto punto di fusione, rendendolo adatto a processi che altri elementi non possono gestire.

Compatibilità con l'Atmosfera

L'ambiente chimico all'interno del forno è un fattore critico. La grafite è un eccellente elemento riscaldante in un vuoto, ma si ossiderà rapidamente e brucerà in presenza di aria. Il molibdeno è particolarmente adatto per atmosfere di idrogeno dove altri materiali potrebbero diventare fragili.

Abbinare i Materiali all'Applicazione

Il tuo obiettivo specifico determina la combinazione ideale di materiali per il forno.

- Se il tuo obiettivo principale è il riscaldamento di laboratorio per uso generale: Un forno con elementi riscaldanti in carburo di silicio e un rivestimento in fibra di allumina offre un eccellente equilibrio tra prestazioni e costi.

- Se il tuo obiettivo principale è la lavorazione a temperature molto elevate (superiori a 1800°C): Cerca forni costruiti con elementi riscaldanti in molibdeno, tungsteno o grafite e schermi termici specializzati.

- Se il tuo obiettivo principale è lavorare con atmosfere controllate (ad esempio, idrogeno): Il forno deve utilizzare materiali compatibili come il molibdeno per i suoi elementi riscaldanti e i fissaggi interni per prevenire reazioni chimiche.

- Se il tuo obiettivo principale è la durabilità a lungo termine e la resistenza alla corrosione: Un forno costruito con un corpo in acciaio inossidabile 304 per il guscio, le flange e le porte è la scelta superiore.

In definitiva, le prestazioni e l'affidabilità di un forno sono definite dalla selezione intelligente e dalla combinazione di questi materiali specializzati.

Tabella riassuntiva:

| Componente | Materiali Chiave | Funzione Primaria |

|---|---|---|

| Guscio Esterno | Acciaio a basso tenore di carbonio, Acciaio Inossidabile 304 | Supporto strutturale, sicurezza e resistenza alla corrosione |

| Rivestimento del Forno | Fibra refrattaria di allumina ad alta purezza | Isolamento termico e distribuzione uniforme della temperatura |

| Elemento Riscaldante | Carburo di silicio, Molibdeno, Tungsteno, Grafite | Generare e resistere a temperature estreme |

| Fissaggi Interni | Barchette di molibdeno, Acciaio al silicio | Sostenere i campioni e resistere ad atmosfere specifiche del forno |

Hai bisogno di un forno costruito con i materiali giusti per la tua specifica applicazione?

I materiali utilizzati in un forno sono fondamentali per le sue prestazioni, sicurezza e durata. Noi di KINTEK siamo specializzati nella progettazione e fornitura di forni da laboratorio con componenti precisamente abbinati alle tue esigenze operative, sia che tu richieda lavorazioni ad alta temperatura, atmosfere controllate o riscaldamento generale da laboratorio.

Forniamo consulenza esperta per assicurarti di ottenere un forno che offra affidabilità ed efficienza. Contattaci oggi stesso per discutere le tue esigenze e lasciare che i nostri specialisti ti aiutino a selezionare l'attrezzatura ideale.

Contatta KINTEK per una Soluzione Personalizzata

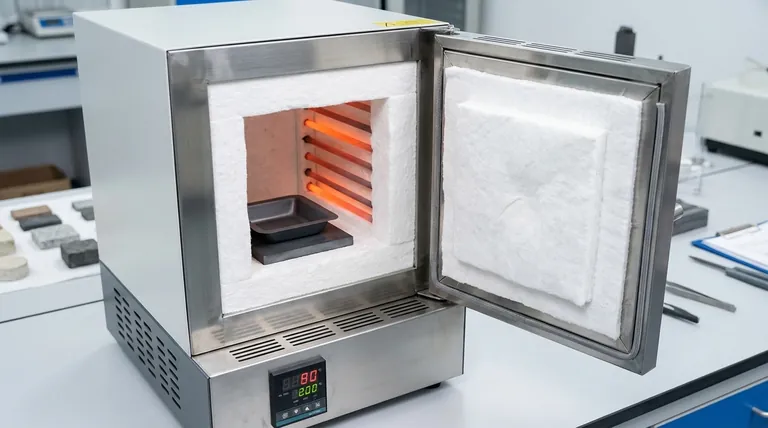

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione principale di un forno a muffola nella valutazione delle leghe NbTiVZr? Testare la durabilità nucleare ad alta temperatura

- Perché vengono introdotti aria e vapore acqueo durante la pre-ossidazione? Padronanza della passivazione superficiale per esperimenti di cokizzazione

- In che modo il calore influisce sulla resistenza dei materiali? La scienza del degrado termico spiegata

- Qual è la costruzione di un forno a muffola? Un'analisi approfondita dei suoi sistemi principali

- Quali sono le precauzioni per il forno a muffola? Protocolli di sicurezza essenziali per l'eccellenza in laboratorio