I materiali più adatti per le zone calde nei forni per la crescita di cristalli e sottovuoto ad alta temperatura rientrano in due categorie principali: metalli refrattari, in particolare molibdeno e tungsteno, e materiali a base di carbonio come grafite ad alta purezza e compositi carbonio-carbonio. La scelta non riguarda quale sia universalmente "migliore", ma quali proprietà distinte del materiale si allineano meglio con i requisiti specifici del processo, la temperatura operativa e il livello di purezza desiderato.

La tua decisione fondamentale è tra una zona calda metallica (molibdeno/tungsteno) e una zona calda a base di grafite. Le zone metalliche eccellono nelle applicazioni ad alta purezza, mentre le zone in grafite offrono una reattività termica superiore per tempi di ciclo più rapidi e costi iniziali spesso inferiori.

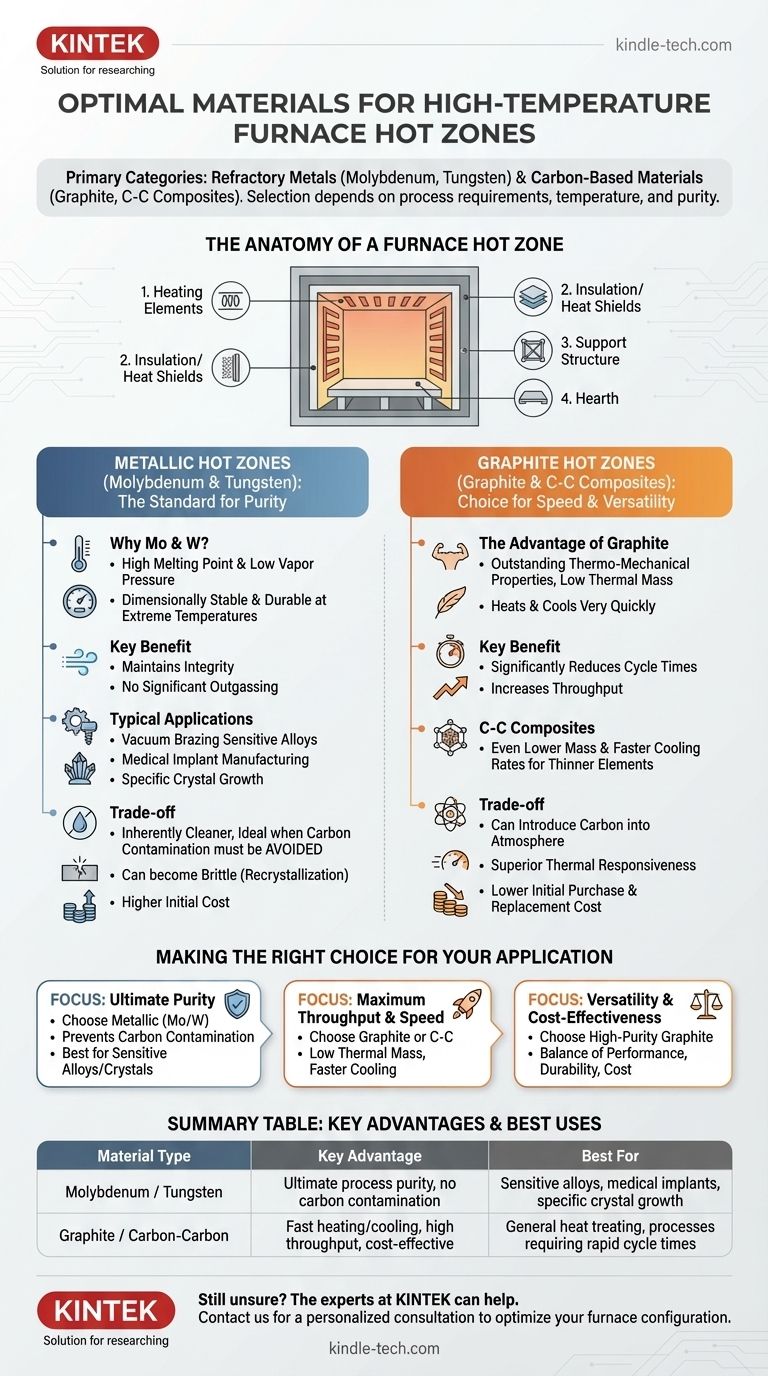

L'anatomia di una zona calda del forno

Prima di confrontare i materiali, è fondamentale capire cosa comporta una "zona calda". È il nucleo funzionale del forno, responsabile della generazione e del contenimento del calore estremo.

Componenti chiave

Una tipica zona calda è composta da quattro parti principali:

- Elementi riscaldanti: Generano il calore, comunemente realizzati con il materiale primario della zona calda (grafite o metalli refrattari).

- Isolamento o scudi termici: Contengono l'energia termica, impedendole di danneggiare la camera esterna del forno.

- Struttura di supporto: Un telaio che tiene in posizione gli elementi e l'isolamento.

- Focolare: La piattaforma di base che supporta il carico durante la lavorazione.

Zone calde metalliche: lo standard per la purezza

I metalli refrattari sono la scelta tradizionale per le applicazioni in cui la contaminazione del processo è una preoccupazione critica.

Perché molibdeno e tungsteno?

Il vantaggio principale del molibdeno (Mo) e del tungsteno (W) è il loro punto di fusione eccezionalmente alto e la bassa pressione di vapore. Ciò li rende dimensionalmente stabili e durevoli alle temperature estreme richieste nei forni per la crescita di cristalli e sottovuoto.

Questi metalli mantengono la loro integrità in un ambiente ad alto vuoto senza degasaggio significativo, garantendo un'atmosfera di processo pulita.

Applicazioni tipiche

Le zone calde metalliche sono preferite per processi come la brasatura sottovuoto di leghe sensibili, la produzione di impianti medici e alcuni tipi di crescita di cristalli in cui qualsiasi contaminazione da carbonio da un elemento in grafite comprometterebbe il prodotto finale.

Zone calde in grafite: la scelta per velocità e versatilità

Le zone calde a base di grafite sono diventate sempre più diffuse grazie alle loro eccellenti proprietà termiche e all'efficacia dei costi.

Il vantaggio della grafite ad alta purezza

La grafite possiede eccezionali proprietà termomeccaniche. È resistente alle alte temperature e ha una bassa massa termica, il che le consente di riscaldarsi e raffreddarsi molto rapidamente. Ciò riduce significativamente i tempi di ciclo complessivi del processo, aumentando la produttività.

Pur essendo robuste, le zone calde in grafite sono spesso progettate per una sostituzione semplice e veloce, il che è vantaggioso quando si lavorano materiali aggressivi che possono degradare i componenti nel tempo.

L'ascesa dei compositi carbonio-carbonio

I compositi carbonio-carbonio (C-C) sono un'evoluzione avanzata della grafite tradizionale. Per la stessa potenza, gli elementi riscaldanti C-C possono essere realizzati molto più sottili.

Questa massa inferiore significa che immagazzinano ancora meno calore. Questo è un vantaggio significativo in quanto migliora direttamente la velocità di raffreddamento del forno, accorciando ulteriormente i tempi di ciclo.

Comprendere i compromessi: metallo vs. grafite

La scelta del materiale corretto richiede una chiara comprensione dei compromessi coinvolti con ciascuna opzione.

Purezza del processo e contaminazione

Questa è la distinzione più critica. Le zone calde metalliche sono intrinsecamente più pulite e sono l'unica scelta quando la contaminazione da carbonio deve essere evitata. Le zone calde in grafite, per loro natura, possono introdurre carbonio nell'atmosfera, il che è inaccettabile per determinati materiali.

Efficienza termica e tempo di ciclo

A causa della minore massa termica, le zone calde in grafite e C-C offrono un riscaldamento molto più rapido e, soprattutto, velocità di raffreddamento più rapide. Ciò porta a cicli più brevi e a una maggiore produttività rispetto alle loro controparti metalliche, che trattengono più calore.

Durata e longevità

I metalli refrattari come il molibdeno possono diventare fragili dopo cicli termici ripetuti, un fenomeno noto come ricristallizzazione. La grafite non ha questo problema, ma può essere lentamente consumata o erosa quando utilizzata con materiali che reagiscono aggressivamente con il carbonio ad alte temperature.

Considerazioni sui costi

In generale, le zone calde in grafite hanno un prezzo di acquisto iniziale inferiore e un costo dei componenti di ricambio inferiore rispetto ai sistemi in molibdeno o tungsteno, il che le rende una scelta economica per una vasta gamma di applicazioni generiche.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dai requisiti non negoziabili del tuo processo specifico.

- Se il tuo obiettivo principale è la massima purezza per leghe sensibili o cristalli specifici: una zona calda metallica in molibdeno o tungsteno è la scelta necessaria per prevenire la contaminazione da carbonio.

- Se il tuo obiettivo principale è la massima produttività e tempi di ciclo rapidi: una zona calda in grafite o composito carbonio-carbonio è superiore grazie alla sua bassa massa termica e alle capacità di raffreddamento più rapide.

- Se il tuo obiettivo principale è la versatilità e l'efficacia dei costi per il trattamento termico generale: una zona calda in grafite ad alta purezza offre un eccellente equilibrio tra prestazioni, durata e costi operativi.

Comprendere queste differenze fondamentali nei materiali ti consente di selezionare un design del forno che corrisponda precisamente ai tuoi obiettivi tecnici e operativi.

Tabella riassuntiva:

| Tipo di materiale | Vantaggio chiave | Ideale per |

|---|---|---|

| Molibdeno / Tungsteno | Massima purezza del processo, nessuna contaminazione da carbonio | Leghe sensibili, impianti medici, crescita di cristalli specifici |

| Grafite / Carbonio-Carbonio | Riscaldamento/raffreddamento rapido, alta produttività, conveniente | Trattamento termico generale, processi che richiedono tempi di ciclo rapidi |

Ancora incerto su quale materiale per la zona calda sia giusto per il tuo processo? Gli esperti di KINTEK possono aiutarti. Siamo specializzati in attrezzature di laboratorio e consumabili, fornendo soluzioni su misura per le tue esigenze di forni ad alta temperatura. Il nostro team analizzerà i tuoi requisiti specifici in termini di purezza, tempi di ciclo e budget per raccomandare la configurazione ottimale della zona calda. Contatta KINTEK oggi stesso per una consulenza personalizzata e sblocca il pieno potenziale del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura

- Il disolfuro di molibdeno è un elemento riscaldante? Scopri il materiale migliore per applicazioni ad alta temperatura.

- A cosa serve il disiliciuro di molibdeno? Alimentazione di forni ad alta temperatura fino a 1800°C

- Quali sono gli elementi riscaldanti per forni ad alta temperatura? Scegli l'elemento giusto per la tua atmosfera

- Qual è l'intervallo di temperatura di un elemento riscaldante in MoSi2? Sblocca prestazioni a 1900°C per il tuo laboratorio