Il coefficiente di dilatazione termica lineare medio del disiliciuro di molibdeno (MoSi₂) è di circa 9,2 x 10⁻⁶ per grado Celsius. Questo valore è stato misurato in un intervallo di temperatura da 13°C a 613°C. Questo coefficiente determina quanto il materiale si espande quando riscaldato, un fattore critico dato il suo uso primario in ambienti ad alta temperatura e la sua intrinseca fragilità.

Sebbene la sua dilatazione termica sia moderata, la sfida principale del disiliciuro di molibdeno non è l'espansione stessa, ma la gestione delle sollecitazioni che essa crea all'interno di un materiale eccezionalmente fragile e simile alla ceramica. Il successo con MoSi₂ deriva dall'equilibrio tra la sua resistenza all'ossidazione di livello mondiale e la sua profonda fragilità meccanica.

Il ruolo della dilatazione termica nella progettazione di MoSi₂

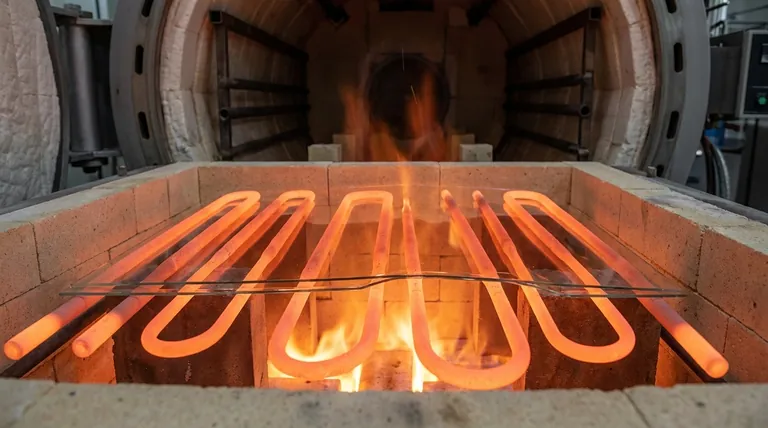

Il disiliciuro di molibdeno è apprezzato per le sue prestazioni come elemento riscaldante a temperature estreme. Tuttavia, le sue proprietà fisiche richiedono un'attenta ingegnerizzazione, dove la dilatazione termica è una preoccupazione centrale.

Comprendere il coefficiente

Il coefficiente di 9,2 x 10⁻⁶ /°C indica un tasso di espansione prevedibile. Per ogni grado Celsius di aumento della temperatura, una barra di MoSi₂ si espanderà di circa 9,2 parti per milione.

Questo è un valore moderato, ma il suo impatto nel mondo reale è amplificato dalla natura meccanica del materiale.

Il legame critico con la fragilità

La caratteristica più importante da comprendere riguardo al MoSi₂ è che si comporta come una ceramica. È estremamente duro e fragile, con bassa resistenza all'urto.

Quando un materiale fragile si espande o si contrae a causa di cambiamenti di temperatura, non può deformarsi o piegarsi per alleviare lo stress interno. Invece, se lo stress supera la sua resistenza, si fratturerà semplicemente. Questo lo rende altamente suscettibile allo shock termico dovuto a riscaldamento o raffreddamento rapidi.

Progettazione per la disomogeneità termica

Questa fragilità ha un impatto diretto sulla progettazione del sistema. Quando i componenti in MoSi₂ sono attaccati ad altri materiali, come contatti elettrici metallici o supporti ceramici, i loro coefficienti di dilatazione termica devono essere strettamente abbinati.

Se il MoSi₂ si espande più o meno delle sue parti adiacenti, si accumulerà un'immensa sollecitazione nel giunto, portando a un quasi certo cedimento meccanico.

Perché MoSi₂ eccelle alle alte temperature

Nonostante le sue sfide meccaniche, il MoSi₂ è un materiale di prim'ordine per gli elementi riscaldanti ad alta temperatura per una ragione principale: il suo eccezionale comportamento in aria.

Lo strato auto-riparante di SiO₂

Quando riscaldato in un ambiente ricco di ossigeno, il MoSi₂ forma un sottile strato protettivo di diossido di silicio puro (SiO₂), essenzialmente un rivestimento di vetro.

Questo strato di SiO₂ è ciò che conferisce al materiale la sua notevole resistenza all'ossidazione. Protegge il MoSi₂ sottostante da ulteriori attacchi, consentendogli di operare continuamente in aria a temperature fino a 1700°C o anche 1800°C per migliaia di ore.

Resistenza chimica ed all'erosione

Oltre alla resistenza all'ossidazione, il MoSi₂ resiste bene all'erosione da metallo fuso e scorie. È anche resistente alla maggior parte degli acidi inorganici, rendendolo adatto per ambienti di forni industriali gravosi.

Comprendere i compromessi e le limitazioni

L'uso efficace del MoSi₂ richiede il riconoscimento dei suoi significativi svantaggi. Le sue proprietà presentano una chiara serie di compromessi che devono essere gestiti.

Estrema fragilità

La fragilità simile alla ceramica del MoSi₂ è la sua più grande debolezza. I componenti possono essere facilmente rotti durante la spedizione, la manipolazione e l'installazione se non trattati con estrema cura.

Questa fragilità persiste alle alte temperature, il che significa che qualsiasi sollecitazione operativa, sia da dilatazione termica che da carico meccanico, deve essere minimizzata.

Scorrimento ad alta temperatura (Creep)

Anche quando opera al di sotto del suo punto di fusione di 2030°C, il MoSi₂ è soggetto a scorrimento (creep). Questa è la tendenza di un materiale solido a deformarsi o incurvarsi lentamente sotto un carico persistente.

Per gli elementi riscaldanti, ciò significa che possono piegarsi sotto il proprio peso nel tempo. Questo deve essere tenuto in considerazione nella progettazione, spesso orientando gli elementi verticalmente o fornendo un adeguato supporto strutturale.

Fare la scelta giusta per la tua applicazione

La selezione del MoSi₂ richiede una chiara comprensione del tuo obiettivo primario e la volontà di progettare tenendo conto delle sue limitazioni.

- Se il tuo obiettivo principale è la stabilità a temperature estreme in aria: il MoSi₂ è un candidato eccellente grazie al suo strato di ossido protettivo auto-formante, ma devi progettare fissaggi e supporti per mitigare lo stress da dilatazione termica.

- Se il tuo obiettivo principale è la durabilità meccanica o la resistenza agli urti: il MoSi₂ è una scelta sbagliata; la sua intrinseca fragilità lo rende incline alla frattura da shock meccanico o manipolazione impropria.

- Se il tuo obiettivo principale è il supporto strutturale ad alta temperatura: sii cauto, poiché il MoSi₂ si deformerà e si incurverà sotto carico nel tempo, richiedendo un'attenta ingegnerizzazione per prevenire cedimenti e rotture.

In definitiva, l'ingegneria con il disiliciuro di molibdeno è un esercizio che sfrutta la sua eccezionale resistenza all'ossidazione, rispettando rigorosamente la sua fragilità meccanica.

Tabella riassuntiva:

| Proprietà | Valore | Significato |

|---|---|---|

| Coefficiente di dilatazione termica lineare medio | 9,2 x 10⁻⁶ /°C | Tasso di espansione prevedibile, ma la gestione dello stress è critica a causa della fragilità. |

| Uso Primario | Elementi riscaldanti ad alta temperatura | Eccelle in aria fino a 1800°C grazie a uno strato protettivo di SiO₂. |

| Limitazione chiave | Estrema fragilità | Altamente suscettibile alla frattura da shock termico o stress meccanico. |

| Considerazione chiave di progettazione | Disomogeneità termica e scorrimento (Creep) | Deve corrispondere all'espansione con le parti adiacenti; può incurvarsi sotto carico nel tempo. |

Hai bisogno di una soluzione affidabile per alte temperature per il tuo laboratorio?

La progettazione con materiali come il disiliciuro di molibdeno richiede conoscenze specialistiche per bilanciare le prestazioni con le limitazioni intrinseche come la fragilità e la dilatazione termica. KINTEK è specializzata nella fornitura di robuste attrezzature e materiali di consumo da laboratorio, inclusi forni e componenti per alte temperature ingegnerizzati per stabilità e longevità.

Ti aiutiamo a:

- Selezionare i materiali giusti per le tue specifiche applicazioni ad alta temperatura.

- Garantire che i tuoi sistemi siano progettati per gestire efficacemente lo stress termico.

- Ottenere risultati coerenti e affidabili con attrezzature costruite per ambienti di laboratorio esigenti.

Discutiamo le tue esigenze di progetto. Contatta i nostri esperti oggi stesso per trovare la soluzione ottimale per le necessità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Tubo per forno in allumina ad alta temperatura (Al2O3) per la produzione di ceramiche avanzate

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Diamante CVD per applicazioni di gestione termica

Domande frequenti

- Cos'è una termocoppia e come funziona in un forno di sinterizzazione? Ottieni un controllo preciso delle alte temperature

- Perché è necessario utilizzare una termocoppia di platino rivestita di silice nella clorurazione dell'hubnerite? Ottenere dati cinetici precisi

- Cosa sono i componenti SiC? Trasforma la tua elettronica di potenza con efficienza e densità superiori

- Qual è la temperatura massima di esercizio del molibdeno? Dipende dalla tua atmosfera

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Come sono fatti gli elementi riscaldanti? La scienza dei riscaldatori ceramici PTC autoregolanti

- Perché sono necessari termocoppie separate per la sublimazione sotto vuoto del magnesio? Garantire precisione e proteggere le apparecchiature

- Il tungsteno è resistente agli urti? Scoprire la sorprendente fragilità di un metallo duro