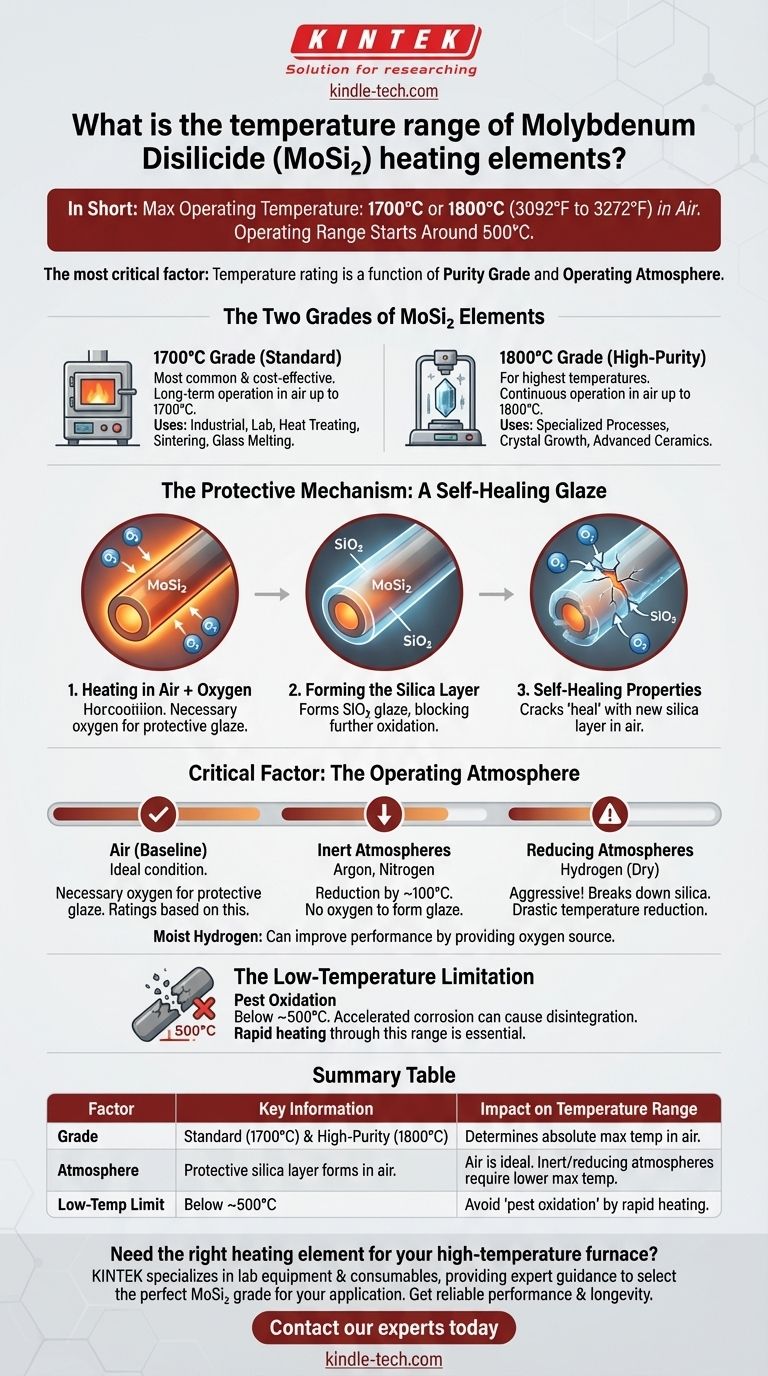

In breve, la temperatura massima di esercizio per gli elementi riscaldanti al disilicuro di molibdeno (MoSi₂) è tipicamente di 1700°C o 1800°C (da 3092°F a 3272°F), a seconda del grado specifico dell'elemento. Tuttavia, questa valutazione è per il funzionamento in aria, e l'intervallo di temperatura effettivo è influenzato in modo significativo dall'atmosfera circostante. L'intervallo operativo generale inizia intorno ai 500°C.

Il fattore più critico da comprendere è che la classificazione della temperatura di un elemento MoSi₂ non è un numero singolo e universale. È una funzione di due variabili chiave: il grado di purezza dell'elemento (che ne determina la temperatura massima assoluta in aria) e l'atmosfera operativa, che può abbassare significativamente tale massimo.

I Due Gradi degli Elementi MoSi₂

I riscaldatori al disilicuro di molibdeno non sono un componente universale. Sono prodotti in gradi distinti, che ne determinano direttamente le capacità di picco di prestazione.

Grado 1700°C (Standard)

Questo è il tipo di elemento riscaldante MoSi₂ più comune ed economico. È progettato per un funzionamento stabile a lungo termine in forni con una temperatura massima della camera di 1700°C.

Questi elementi sono ampiamente utilizzati in applicazioni industriali e di laboratorio, dal trattamento termico e sinterizzazione alla fusione del vetro.

Grado 1800°C (Alta Purezza)

Per applicazioni che richiedono le temperature più elevate possibili, è disponibile un grado di purezza superiore. Questi elementi possono funzionare continuamente con una temperatura del forno di 1800°C.

Questo grado è più costoso ed è riservato a processi specializzati, come la crescita di alcuni tipi di cristalli o la sinterizzazione di ceramiche avanzate.

Il Meccanismo Protettivo: Uno Smalto Autorigenerante

La notevole capacità di alta temperatura degli elementi MoSi₂ deriva da una proprietà unica: la formazione di uno strato superficiale protettivo.

Formazione dello Strato di Silice

Quando riscaldato in un'atmosfera ossidante (come l'aria), la superficie dell'elemento reagisce con l'ossigeno per formare un sottile strato non poroso di biossido di silicio (SiO₂), che è essenzialmente una vetrata simile al vetro.

Questa vetrata è ciò che protegge il disilicuro di molibdeno sottostante da un'ulteriore ossidazione ad alta temperatura e dall'attacco chimico, consentendogli di funzionare a temperature estreme.

Proprietà Autorigeneranti

Se questa vetrata protettiva si incrina o si danneggia, il materiale MoSi₂ esposto sottostante reagirà immediatamente con l'aria, "riparando" la breccia con un nuovo strato di silice. Ciò conferisce agli elementi una vita utile molto lunga e affidabile.

Fattore Critico: L'Atmosfera Operativa

Le temperature massime nominali sono quasi sempre specificate per il funzionamento in aria. L'utilizzo di questi elementi in qualsiasi altra atmosfera richiede un'attenta considerazione e spesso una riduzione della temperatura massima consentita.

Funzionamento in Aria (La Base di Riferimento)

L'aria fornisce l'ossigeno necessario per formare e mantenere lo strato protettivo di silice. Le valutazioni di 1700°C e 1800°C si basano su questa condizione ideale.

L'Impatto delle Atmosfere Inerti

In atmosfere inerti come argon o azoto, non c'è ossigeno libero per formare o riparare la vetrata protettiva. Ciò impone una riduzione della temperatura massima di esercizio, tipicamente di almeno 100°C.

La Sfida delle Atmosfere Riducenti

Le atmosfere riducenti, in particolare quelle contenenti idrogeno, sono ancora più aggressive. Anche una piccola percentuale di idrogeno può scomporre attivamente lo strato di silice, abbassando drasticamente la temperatura massima di esercizio sicura dell'elemento.

Tuttavia, l'uso di idrogeno umido può paradossalmente migliorare le prestazioni fornendo una fonte di ossigeno (dal vapore acqueo) per aiutare a rigenerare la vetrata protettiva.

Il Limite di Bassa Temperatura

Gli elementi MoSi₂ non sono efficaci a basse temperature. Al di sotto di circa 500°C, possono subire un fenomeno noto come "ossidazione da parassiti" (pest oxidation), una forma di corrosione accelerata che può causare la disgregazione dell'elemento. Devono essere riscaldati rapidamente attraverso questo intervallo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del corretto elemento riscaldante richiede di guardare oltre la temperatura massima e di considerare le condizioni specifiche del tuo processo.

- Se la tua attenzione principale sono i processi standard ad alta temperatura in un forno ad aria: Il grado da 1700°C è il cavallo di battaglia affidabile ed economico per la maggior parte delle applicazioni.

- Se la tua attenzione principale è raggiungere le temperature più elevate in assoluto in aria: Devi specificare e utilizzare il grado di alta purezza da 1800°C, più costoso.

- Se la tua attenzione principale è operare in un'atmosfera non aerea (inerte o riducente): Devi ridurre la temperatura massima dell'elemento e consultare i dati del produttore per la tua specifica composizione di gas per garantire la longevità dell'elemento.

Comprendere questi fattori è la chiave per ottenere prestazioni stabili e affidabili dalle tue apparecchiature ad alta temperatura.

Tabella Riassuntiva:

| Fattore | Informazioni Chiave | Impatto sull'Intervallo di Temperatura |

|---|---|---|

| Grado | Due gradi principali: Standard (1700°C) e Alta Purezza (1800°C). | Determina la temperatura massima assoluta di esercizio in aria. |

| Atmosfera | Strato protettivo di silice si forma in aria. | L'aria è ideale. Le atmosfere inerti/riducenti richiedono una temperatura massima inferiore (es. -100°C). |

| Limite di Bassa Temperatura | Al di sotto di circa 500°C. | Gli elementi devono essere riscaldati rapidamente attraverso questo intervallo per evitare l'"ossidazione da parassiti". |

Hai bisogno dell'elemento riscaldante giusto per il tuo forno ad alta temperatura?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, fornendo consulenza esperta per aiutarti a selezionare il grado perfetto di elemento riscaldante MoSi₂ per la tua specifica applicazione e atmosfera. Ti assicuriamo prestazioni affidabili e massima longevità per i tuoi processi di sinterizzazione, trattamento termico o crescita di cristalli.

Contatta oggi i nostri esperti per discutere le tue esigenze e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Il tungsteno è il materiale più resistente al calore? Dipende dall'ambiente dell'applicazione.

- Qual è il tipo di elemento riscaldante più efficiente? Riguarda il trasferimento di calore, non la generazione

- Cosa utilizza il riscaldamento resistivo? Dai tostapane ai forni, sfruttando un calore semplice e diretto

- Quali sono i vantaggi e gli svantaggi del tungsteno? Padroneggiare il calore estremo e la resistenza all'usura

- In che modo i dispositivi di riscaldamento contribuiscono alla sintesi di elettroliti polimerici reticolati a base di PEO? Ottimizzare le prestazioni

- Cos'è un elemento riscaldante in MoSi2? Una soluzione ad alta temperatura con potere auto-riparante

- Quali sono i materiali comuni utilizzati come elementi riscaldanti? Trova il materiale giusto per le tue esigenze di temperatura

- Come l'apparecchiatura di riscaldamento a temperatura controllata di precisione facilita la conversione da Cu3N a MCL? Ottimizzare la sintesi MCL